精選版 日本国語大辞典 「合成ゴム」の意味・読み・例文・類語

ごうせい‐ゴムガフセイ‥【合成ゴム】

- 〘 名詞 〙 ( ゴムは[オランダ語] gom ) 物理的、化学的性質が天然ゴムに類似した合成高分子化合物の総称。耐油性、耐熱性、耐老化性などにおいて天然ゴムよりすぐれたものもあり、ポリクロロプレン、弗素(ふっそ)ゴム、シリコンゴムなどがある。人造ゴム。

- [初出の実例]「四苦八苦して合成ゴムなどをやっていますが」(出典:風にそよぐ葦(1949‐51)〈石川達三〉前)

日本大百科全書(ニッポニカ) 「合成ゴム」の意味・わかりやすい解説

合成ゴム

ごうせいごむ

synthetic rubber

天然ゴム(NR)に対して、人工的に合成されたゴム状物質あるいはゴム弾性体、およびそれらの原料である合成高分子化合物の総称。天然ゴムが主成分シス-1,4-ポリイソプレンであるのに対して、合成ゴムは原料および製造法の多様性のために多くの種類があり、その化学構造に従って特徴のある性質を示す。天然ゴムに乏しい耐油性、耐熱性、耐オゾン性などの物性を改良した合成ゴムが製造されている。

[福田和吉]

歴史

1826年イギリスのファラデーは、天然ゴムの主成分がイソプレンと同じC5H8であることを明らかにした。1860年ウィリアムスCharles Greville Williams(1829―1910)は天然ゴムの乾留によってイソプレンを単離し、構造単位であることを明らかにした。それ以来、合成ゴムをつくる試みが続けられた。19世紀後半に天然ゴムの生産地が東南アジアを中心とした地域に集まり、天候や戦争によってゴム資源の不足する国々が現れた。天然ゴム代替を目的として合成ゴムの製造が試みられ、20世紀初めには天然ゴム類似のゴム状物質の合成が、研究上確立された。

第一次世界大戦中、連合軍によって封鎖されたドイツは、1914年ジメチルブタジエンを原料にしてメチルゴムの製造を初めて行った。これが世界初の工業化された合成ゴムである。しかし、自動車用タイヤなどの性能が天然ゴム製品に比べて劣り、戦争終了とともに生産は中止された。1927年にはブタジエンのナトリウム触媒による重合でブナBuna(ナトリウムnatriumを用いブタジエンbutadienを重合するの意)の工業化が行われた。1930年代に入り乳化重合法が完成して、1933年ブナS(ブタジエンとスチレンとの共重合体)と、1934年ブナN(ブタジエンとアクリロニトリルとの共重合体)の製造が工業化した。一方、アメリカでは特殊ゴムとして1927年多硫化系ゴム(商品名チオコール)が開発され、1931年クロロプレン系合成ゴム(商品名ネオプレン)の製造が工業化された。第二次世界大戦に入り天然ゴム資源の欠乏したアメリカは、政府の管理下にGR-S(ドイツのブナSのこと。GRは政府のゴムgovernment rubberの略)とGR-A(ブナN)など汎用(はんよう)ゴムの生産を開始、1945年には年産82万トンに達した。戦後、これらは民間企業に移され、GR-SはSBR、GR-AはNBRの略称に変えられている。ドイツやアメリカのほかカナダ、フランス、ソ連などの各国でも合成ゴムの製造が開始された。

天然ゴムの不足と自動車のタイヤ用ゴムの需要の増大に伴って、合成ゴム生産量は第二次世界大戦後急増して今日に至っている。その基礎は石油化学工業の発展と高分子化学工業の進歩にあり、合成ゴム生産量は1962年には天然ゴム生産量と並んだ。その後の合成ゴム生産量の増加はつねに天然ゴムより上回っている。合成ゴムの種類も多くなり、1954年にはアメリカで初めて天然ゴムと同じ化学構造をもったシス-1,4-ポリイソプレンの合成(合成天然ゴム)に成功した。このように合成ゴム工業は質・量ともに確固たる基盤のうえにたち、今日の隆盛を築いた。

日本では石油化学工業の誕生とともに1959年(昭和34)にSBRの生産が開始されて以来、各種合成ゴム生産量の合計は1978年に100万トン、2004年(平成16)に160万トンを超えた。これは同年の世界の生産量1200万トンの13%にあたる。

[福田和吉]

製造法と特性

合成ゴム製品の基本的な構造は、高分子量の線状高分子が適当な架橋をしたものであり、非晶性でガラス転移温度が低い。原料ゴムは石油化学製品のモノマー(単量体)を重合して製造される。合成ゴム製品は原料ゴムの種類と架橋方法によって、特徴のある物性を示す。一般的な合成ゴムの加工法は天然ゴムと同じで、原料ゴムを(1)可塑性と粘着性を高めるために素練りをし、(2)各種配合剤を混合して混練り後、(3)各種目的物に成形、(4)加熱加硫してゴム製品とする。加硫は原料ゴムの構造に依存して、硫黄(いおう)によるほか、過酸化物や金属酸化物による場合もある。

合成ゴムはその種類によって、弾性、耐摩耗性、耐熱性、耐老化性、耐寒性、耐オゾン性、耐油性、耐薬品性などの性質のいくつかがとくに優れており、広範囲に使われている。

[福田和吉]

種類

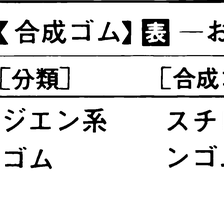

合成ゴムの種類は化学構造の違いからジエン系(R)、オレフィン系(M)、多硫化系(T)、シリコーン系(Q)、フッ素系(FK-)、ウレタン系(U)、およびエーテル系(O)などに分類される。通常、固形ゴムであるが、ラテックスや液状ゴムがある。用途別にはタイヤなどに多量に使われる汎用ゴムと、工業用や医療用の特殊ゴムに分類される。汎用ゴムはスチレン・ブタジエンゴム(SBR)、ブタジエンゴム(BR)、およびイソプレンゴム(IR)であり、このうちIRの生産量は少ない。特殊ゴムは準汎用のエチレン・プロピレン・ジエンゴム(EPDM)、クロロプレンゴム(CR)およびアクリロニトリル・ブタジエンゴム(NBR)などである。新しいタイプのゴムとして、物理的橋架けの熱可塑性エラストマー(熱可塑性ゴム)および鎖延長橋架けによって硬化する液状ゴムがある。カッコ内は、国際標準化・規格設定機関であるASTMインターナショナル(旧アメリカ材料試験協会)による略称。

(1)スチレン・ブタジエンゴム(SBR) 汎用ゴムの代表として、もっとも大量に生産されている。大部分は乳化重合によって合成され、E-SBRと略称、一部は溶液重合によって合成され、S-SBRと略称。通常、E-SBRは、スチレン(23.5%)とブタジエンの低温ラジカル共重合によって得られるランダム共重合体である。スチレンを50%以上含むSBRはハイスチレンゴムとよばれ、硬質ゴム製品の靴底や床タイルなどの用途がある。SBRラテックスは、乳化重合を停止した後濃縮して安定剤を加えたゴムの乳濁液である。

(2)ブタジエンゴム(BR) 高シスBRと低シスBRがある。高シスBRは、ブタジエンのツィーグラー(チーグラー)系触媒による溶液重合で合成され、シス-1,4結合が96%以上の立体規則性ポリマーである。汎用ゴムとしてSBRに次いで多く使われる。低シスBR(シス-1,4結合10~35%、トランス-1,4結合57~66%)はリチウム系触媒の溶液重合あるいは乳化重合によって製造される汎用ゴムである。このうち乳化重合法低シスBRはラテックスとしてABS樹脂用に使われる。また、ツィーグラー系触媒の種類によって高トランスBRや高1,2BRなどの立体規則性ポリマーができる。

(3)クロロプレンゴム(CR) クロロプレンの乳化重合で合成され、トランス-1,4結合を80%以上含む。酸化マグネシウムや酸化亜鉛で架橋してゴム製品とする。難燃性であり、耐油性・耐候性に優れ、全体的に物性が均衡のとれた性質であり、結晶化しやすく、ゴム糊(のり)としたときの接着性がよい。

(4)アクリロニトリル・ブタジエンゴム(NBR) アクリロニトリル(15~50%)とブタジエン(85~50%)の乳化重合によって製造される。加硫ゴム製品はとくに耐油性が優れており、アクリロニトリル含有量の多いほど耐油性が高くなる。天然ゴムより、耐屈曲亀裂(きれつ)性、耐オゾン性、電気絶縁性などは劣る。

(5)イソプレンゴム(合成天然ゴム、IR) シス-1,4結合が94%以上のポリイソプレンであり、天然ゴムと同じ化学構造をもつ。ツィーグラー系触媒あるいはアルキルリチウム触媒によるイソプレンの溶液重合で合成される。天然ゴムとほとんど同じ性質を示すが、未加硫ゴムの強度が低く、トラックや航空機用の重負荷タイヤには適さない。

(6)ブチルゴム(IIR) イソブチレンに3%程度のイソプレンを加え、塩化アルミニウム触媒などにより低温溶液重合して合成される。加硫ゴム製品は気体透過性が天然ゴムの10分の1と低く、反発弾性が低い。

(7)エチレン・プロピレンゴム(EPM・EPDM) エチレンとプロピレン(6対4~7対3)の共重合体(EPM)および両モノマーに5%以下の非共役ジエン(たとえばエチリデンノルボルネン)を加えた三成分共重合体(EPDM)である。いずれもツィーグラー系触媒による溶液重合で合成される。EPDMは準汎用ゴムとして普及し、通常の加硫によってゴム製品ができる。

(8)エチレン・酢酸ビニルゴム(EVM) エチレンと酢酸ビニル(25~40%)の共重合体である。酢酸ビニル組成の低いときは熱可塑性エラストマーであり、高くなると過酸化物で架橋することができる。耐寒性があまりよくない。

(9)アクリルゴム(ACM) アクリル酸エステルを主成分とする合成ゴムである。2-クロロエチルビニルエーテルあるいはアリルグリシジルエーテルとの共重合体が代表的である。アミン類で架橋するが、硫黄で加硫するタイプもある。

(10)フッ素ゴム(FKM) フッ素を含む合成ゴムの総称である。フッ化ビニリデンと六フッ化プロピレンあるいは五フッ化プロピレンの共重合体が代表である。耐熱性、耐油性、耐薬品性がゴムのなかでもっとも優れているが、高価である。

(11)ポリエーテルゴム(O) 主鎖がエーテル結合をもつ合成ゴムの総称。ヒドリンゴムともよばれる。エピクロロヒドリン重合体(CO)とエピクロロヒドリン‐エチレンオキシド共重合体(ECO)が代表的である。ジアミンや過酸化物で架橋して製品とする。耐油性、耐熱性、耐オゾン性、低温物性が優れている。工業用として自動車や航空機の部品に使われる。

(12)クロロスルホン化ポリエチレン(CSM) ポリエチレンに塩素と硫黄を反応させ、部分的に塩素と塩化スルフリル基を置換した合成ゴムである。金属酸化物で架橋して製品とする。不飽和結合がないので、耐オゾン性、耐熱老化性、耐薬品性などが優れている。

(13)多硫化系ゴム(T) 主鎖がポリスルフィド結合-Sn-(n=2~4)をもつ合成ゴムの総称。ビス(2-クロロエトキシ)メタンのような有機二塩化物と多硫化ソーダの重縮合で合成される。金属酸化物で架橋して製品とする。

(14)ウレタンゴム(U) 両末端にヒドロキシ基をもつポリエーテルジオールあるいはポリエステルジオールとジイソシアナートの重付加反応によって合成されるポリウレタンがプレポリマーであり、それぞれEUおよびAUと略称される。これに鎖延長・橋架け剤を加えて成形し、製品とする。成形法によって、(a)注形加工するキャストタイプ、(b)通常のゴムのように加工するミラブルタイプ、および(c)射出成形加工する熱可塑性タイプの3種類に分けられる。(a)のタイプがもっとも多く、プレポリマーが液状であり、液状ゴムとよばれる。(c)のタイプは長鎖状のポリウレタンであり、熱可塑性エラストマーとよばれる。

(15)シリコーンゴム(Q) オルガノシロキサン結合-Si(R,R')-O-の単位をもつ線状重合体のうち、半流動性の固体が原料ゴムである。有機過酸化物で架橋するか、ビニル基側鎖を含むものは硫黄で加硫して製品とする。無機のガラスと同じ主鎖をもち、低温でも弾性を示すので使用温度範囲が広い。

(16)その他 プロピレンとブタジエンの交互共重合体(交互PBR)、アクリロニトリルとイソプレンの共重合体(NIR)などのジエン系ゴムがあり、シクロオレフィンの開環重合によって合成されるポリアルケナマーゴムもある。また、エチレンスルフィドとプロピレンスルフィドの開環共重合によって合成されるポリチオエーテルゴムがある。

[福田和吉]

熱可塑性エラストマー(熱可塑性ゴム)

加熱すると軟化して成形できるが、室温付近では通常のゴムと同様の力学的性質を示す、物理的な架橋をもつゴムの総称である。プラスチックのように熱可塑性を示すことから、熱可塑性エラストマーとよばれる。代表的なものはABA形ブロック共重合体である。たとえばAブロックはポリスチレンのようなハードセグメント、Bブロックはポリブタジエンのようなソフトセグメントである。分子量が数千程度の屈曲性をもつ柔軟な分子鎖からなるBブロックがゴムの性質を現す部分であり、その両末端の硬いAブロック集合部が分子間凝集力によって物理的架橋点をつくる。加熱してAブロックの軟化温度以上になれば流動性を示す。熱可塑性ポリマーとしての利点をもつ反面、耐熱性と耐溶剤性が劣る。前記のABAトリブロックあるいはテレブロック体のほか(BA)nマルチブロック体がある()。

[福田和吉]

液状ゴム

分子量が数千程度で屈曲性が高く、両末端にヒドロキシ基やアミノ基などの官能基をもつ液状のプレポリマー(テレキリックポリマーともいう)が原料であり、これに多官能性化合物を加えて鎖延長と架橋を行ってゴム製品とする。このようなゴムを総称して液状ゴムという。成形加工が容易であり、複雑な成形物や狭い空間のシーリング材として利用できる()。

[福田和吉]

合成ゴムの将来

このように合成ゴムは、原料と重合法、さらに加硫法などの多様性のために多くの新しい種類が開発されてきた。このうち汎用ゴムはSBRとBRにEPDMが加わってきた。機械工業、自動車工業、電気電子産業などの発展とともに用途が拡大している特殊ゴムは、今後も新しい種類の開発が可能である。たとえば、感光性、導電性、磁性あるいは生体適合性などの機能性合成ゴムがつくられており、加圧導電性ゴムは電子機器やカメラのスイッチに使われている。

[福田和吉]

『浅井治海著『ゴムの実際知識』(1974・東洋経済新報社)』▽『山田準吉著、日本化学会編『産業化学シリーズ ゴム』(1975・大日本図書)』▽『田中康之・浅井治海著『ゴム・エラストマー』(1993・大日本図書)』

SBRの標準配合

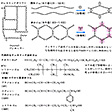

おもな合成ゴムの重合法と化学構造(1)

おもな合成ゴムの重合法と化学構造(2)

おもな合成ゴムの性質と用途(1)

おもな合成ゴムの性質と用途(2)

熱可塑性エラストマー(熱可塑性ゴム)の…

液状ゴムの分子構造〔図B〕

改訂新版 世界大百科事典 「合成ゴム」の意味・わかりやすい解説

合成ゴム (ごうせいゴム)

synthetic rubber

天然ゴムを原料としてゴム工業が興ったが,天然ゴムはその生産量に限度があり,急に需要がふえても工業製品のように容易に増産することはできない。また,その価格も世界情勢の動きを反映して大幅に変動することが多く,樹皮片,砂などの異物混入,品質のばらつきもあることなどから,供給や価格の面で安定が期待でき,かつ純度も高く品質の一定した合成ゴム製造の要望は大きかった。ゴムはまた軍需物資としてもきわめて重要なものであったため,各国において合成ゴムの研究が推進された。当初の目的は天然ゴムに代わる汎用ゴムの合成であったが,高分子化学の発展に伴い,汎用ゴムのほかにも耐油性,耐熱性など特殊な性能のすぐれた合成ゴムも多種生産されるようになり,自動車用をはじめ各種の工業用部材としてなくてはならぬ重要な用途に役立っている。現在最も多量に使用されている合成ゴムは乳化重合法によってつくられるスチレン・ブタジエンゴム(SBR)であり,汎用合成ゴムとして自動車タイヤをはじめ多くのゴム製品の原料として使用されている。このほか汎用合成ゴムとしてはブタジエンゴム(BR),イソプレンゴム(IR)などもある。また,特殊合成ゴムとしては耐油性,耐熱性などそれぞれ特徴ある性質をもった合成ゴムが多くの分野で用いられている。これらの主要なものについて,表にその種類と化学構造,用途を示す。さらに個々の詳細についてはそれぞれ該当項目を参照されたい。世界各国における合成ゴムの生産量は,アメリカが第1位で,以下,日本,ロシア,フランス,中国,ドイツの順になっている(1995)。

合成ゴムの歴史

合成ゴムはもともと天然ゴムの代替品を合成するという目的で研究が始められた。まず最初は天然ゴムの分析から始まったが,1826年イギリスの科学者M.ファラデーにより天然ゴムはC5H8に相当する炭化水素から成っていることが発表されたことに端を発する。60年同じイギリスの化学者ウィリアムズC.G.Williamsは,天然ゴムを乾留して得られる油状物質の中からC5H8の組成をもつイソプレンの単離に成功した。これを空気中におくと粘稠な液体を経てスポンジ状の弾性体となり,それを燃すと天然ゴムを燃したときと同じようなにおいのすることを見いだした。79年になるとフランスのブーシャルダーG.Bouchardatは,イソプレンを濃硫酸とともに加熱することにより弾力性のあるゴム状重合物を合成することに成功した。このことは学問的には重要な意義をもつものであったが,工業的見地からは,天然ゴムを分解して得たイソプレンを原料にして合成ゴムをつくってもまったく意味のないことで,天然ゴム以外のものを原料としてイソプレンを合成する必要があった。そしてついに84年,イギリスの化学者W.A.ティルデンは,テレビン油の熱分解によるイソプレンの合成に成功し,そのイソプレンから弾力性のあるゴム状物質が得られ,またそのものは天然ゴムと同様に硫黄で加硫することができることを示した。

1900-10年にドイツの化学者ハリースC.D.Harriesは天然ゴムのオゾン分解を行い,天然ゴムはイソプレンのシス-1,4付加結合体であることを明らかにし,ゴムの合成研究に大きな指針を与えた。また,1900年代に入るとイソプレン以外のジエン化合物(炭素間二重結合を2個有する化合物)を原料として重合物を合成する研究もつぎつぎと行われ,1900年にソ連のコンダコーフI.L.Kondakovが2,3-ジメチルブタジエンをアルコール性苛性カリと加熱すると重合体が得られることを,10年には同じソ連の化学者レーベデフS.V.Levedevがブタジエンを加熱するとゴム状物質が得られることを見いだした。

このころになると自動車工業の急速な発展により自動車タイヤ用ゴムの需要量も急激に大きくなってきた。しかしながら天然ゴムの供給が十分でなく,価格の高騰が続いたため,合成ゴムの研究も進み,その工業化の見通しもある程度までつけられるようになった。このようなことを背景に12年,イギリスに世界で初めて,合成ゴムを製造する目的でシンセティック・プロダクト社Synthetic Products Co.が設立されたが,折からの天然ゴム価格の暴落などにより実際に合成ゴムを生産することなく26年には清算されてしまった。1914年に第1次大戦が勃発し,イギリス海軍による海上封鎖を受けたドイツは,天然ゴムの供給路を断たれたため,軍事用の必要から合成ゴムの工業化に踏み切らざるをえない状態に追い込まれた。そこで,ドイツ国内で調達可能な資源から合成可能なジメチルブタジエンを原料としたメチルゴムが工業的規模で生産されるようになり,大戦末期には月産能力150tにも達し,大戦中,合計2350tもの合成ゴムが製造された。これが工業的規模で生産された最初の合成ゴムといえる。

第1次大戦終了後,天然ゴムの生産過剰と価格暴落により合成ゴムの生産は中止され,研究も影をひそめたかのようにみえたが,その間においても高分子化学に関する研究は着々とその基礎が築かれていった。25年には天然ゴムの価格は再び高値を呼び,27-28年ころにはドイツで合成ゴムの研究が再び盛んになってきた。合成ゴムの原料としてイソプレン,ブタジエン,ジメチルブタジエンなどの適否が検討された結果,ブタジエンが最も有望であるとされ,その合成法,重合法が研究された。ドイツのイーゲー・ファルベン社ではブタジエン(Butadien)をナトリウム(Natrium)触媒で重合させて合成ゴムを得たことからブタジエン系合成ゴムをブナBunaと呼び,その後,重合法が変わってナトリウム触媒を用いない乳化重合法になっても,ブタジエンとスチレンの共重合ゴムをブナS,ブタジエンとアクリロニトリルの共重合ゴムをブナNなどと同様の名称で呼んだ。33年にはドイツにナチ政権が成立し,ブナゴムの工業生産が強力に推進され,35年には月産25t,43年には年産1万1000tものブナSが生産されるようになった。

このころソ連でも1932年にはナトリウム触媒を用いたブタジエンゴムの量産が開始され,これはSKラバーと呼ばれたが,37年以降には年間4万~6万t,48年には約12.5万tが生産されたといわれている。

一方,アメリカにおいてはデュポン社におけるクロロプレンゴム(CR)の開発が進み,1932年には250tの生産が行われるようになった。アメリカにおける汎用合成ゴムの工業化は遅れていたが,39年第2次大戦の勃発とともにドイツからの合成ゴムの輸入がとまり,41年太平洋戦争への突入に至って軍需物資として重要なゴムを確保するため,アメリカ政府は〈合成ゴムの政府管理Government Synthetic Rubber Program〉による大量生産を行い,41年には年産8000tであったものが45年には年産82万tにも達するという驚異的な発展をとげた。このとき生産された合成ゴムはGR(Government Rubber)と呼ばれ,その種類によって,たとえばスチレンとブタジエンの共重合ゴムはGR-S,アクリロニトリルとブタジエンの共重合ゴムはGR-Aなどと呼ばれた。終戦後,ドイツで研究された低温乳化重合法がアメリカへ伝わり,性質のすぐれた合成ゴムが得られることが明らかとなってからは,ほとんどの合成ゴムが低温重合法へと切り替えられた。55年GR-Sを中心とする政府管理の合成ゴムの生産は民間に移され,このアメリカの合成ゴム製造技術は世界にひろがり,各国における大規模な合成ゴム工場の建設へとつながった。ドイツでは58年に年産能力4万5000t,イギリスにおいても同年に年産能力5万t,フランスにおいては61年に年産能力5万tのスチレン・ブタジエンゴムの工場が稼働を開始している。

第2次大戦後,天然ゴムの生産量は毎年増加してはいるものの,全体的に原料ゴムの量が不足しており,それを補うように合成ゴムの使用量も年とともにしだいに増加した。そして63年にはついに合成ゴムの消費量が天然ゴムのそれを超えるようになり,合成ゴムが主流を占める時代となった。日本においても66年を境に合成ゴムの使用量が天然ゴムのそれを上回った。

ステレオゴムと熱可塑性ゴム

1953年,西ドイツのK.チーグラーによって発見され,その後イタリアのナッタG.Nattaによって展開されたチーグラー触媒は,有機金属化合物と遷移金属化合物とを組み合わせた触媒であるが,この系統の触媒を使用して高シス-1,4ポリイソプレン(イソプレンゴム),高シス-1,4ポリブタジエン(ブタジエンゴム)などの立体規則性ポリマーの合成が可能となり,いわゆるステレオゴムの登場として注目を集めた。とくに高シス-1,4ポリイソプレンは天然ゴムとほとんど同じ立体構造をもった合成ゴムであり,天然ゴムと同じものを合成しようという化学者の念願がここにほぼ実現するに至った。また,これに続いてエチレンとプロピレンを共重合させたエチレン・プロピレンゴム(EPR,EPDM)も同系統の触媒により合成されるようになり,これらは相次いで工業生産に移された。

また,これまでのスチレン・ブタジエンゴム(SBR)が乳化重合法でつくられたのに対し,有機リチウム触媒を用い,有機溶媒中で重合する溶液重合SBRも工業化された。溶液重合SBRのなかでもスチレンとブタジエンがそれぞれブロック状に重合したものは熱可塑性ゴムと呼ばれ,一般のゴムと異なり加硫工程が不要でプラスチックのように射出成形,押出成形が可能という特徴をもっている。これは,ポリスチレンブロックが室温においてはゴム分子鎖間の架橋点の働きをするため加硫しなくてもあたかも加硫したときと同様の弾性を示すが,加熱するとこのポリスチレンブロックの架橋が解けて可塑性を示すようになる性質を応用したものである。熱可塑性ゴムとしてはこのほかポリウレタン系,ポリエステル系,ポリオレフィン系などがあり,各種の工業用品,自動車用品,ホース,履物,電線被覆,プラスチック改質剤などに使用されている。

特殊合成ゴム

気体透過性が低く,自動車用チューブなどとしてすぐれた性質をもつブチルゴムはイソブチレンとイソプレンを共重合させて得られるが,1937年アメリカにおいてその合成に成功し,太平洋戦争中はアメリカの政府管理による合成ゴムGR-Iとして生産された。アクリルゴムはアクリル酸エステル系の共重合ゴムで,1931年にドイツではじめて工業化されたものであり,耐油性,耐熱性,耐老化性にすぐれた特殊合成ゴムとして工業用部品に使用される。シリコーンゴムは44年アメリカにおいてはじめて特許出願され,それをもとに太平洋戦争中に工業生産に移されたが,耐熱性,耐寒性,電気的性質にすぐれているため,耐熱性電気部品をはじめ広く工業用部品として使用されている。ポリエステルグリコールやポリエーテルグリコールとジイソシアナートとの反応によって得られるウレタンゴムは,53年ドイツで発表されたものが最初で,耐油性,耐摩耗性にすぐれ,また高強度のゴムが得られることから,ソリッドタイヤ,ロール,ベルトなどの機械部品をはじめ多くの工業用部品に使用されている。このほか卓越した耐熱性,耐油性,耐薬品性をもち,過酷な条件で使用されるパッキング,ホースなどに使用されるフッ素系合成ゴムや,耐候性にすぐれるクロロスルホン化ポリエチレンゴム,耐熱性,耐油性,耐オゾン性にすぐれるエピクロロヒドリンゴムなど,特殊性能をもった合成ゴムが多種生産されるようになった。また,自動車の燃料消費を少なくするため,ころがり抵抗の低いタイヤ用の合成ゴム,アルコール混合ガソリンにも耐える耐油性ゴム,排出ガス対策で温度が高くなったエンジンルームでも使用可能な高耐熱耐油性ゴムなどの開発が進められている。

日本の合成ゴム工業

日本においてゴム加工工業が始まったのは1886年のことであるが,本格的なゴム工業として定着し,自動車タイヤの国内自給が可能になったのは1930年代中ごろからである(〈ゴム〉の項参照)。37年の日中戦争勃発などにより,原料ゴムの確保の面から合成ゴム国産化の必要性が考えられるようになり,それに対する関心はしだいにたかまっていった。42年,ブリヂストンタイヤ(現,ブリヂストン)は横浜工場で日産50kg規模のパイロットプラントでのクロロプレンゴムの生産を開始した。また,同じころ,東京芝浦電気(現,東芝)も川口工場でクロロプレンゴムを少量生産していた。アクリロニトリル・ブタジエン系合成ゴムは,大牟田の三池染料工業所において1940年ころからパイロットプラントで少量生産されたのが始まりである。多硫化ゴムは古河電気工業,藤倉電線,住友電気工業,日立製作所などにおいて1930年代中ごろ相次いで製造され,自動車や航空機の点火用電線被覆材として使用されたが,いずれも生産量は少なかった。太平洋戦争中,合成ゴムとしてはクロロプレンゴム,アクリロニトリル・ブタジエンゴムなどが小規模ながら生産され,主として軍用航空機の耐油性部品としてパッキング,ガソリンチューブ,ガソリンタンクの防弾用内張りおよび外張り材料などに使用され,44年における合成ゴムの生産量は223tと記録されている。太平洋戦争中アメリカでは汎用合成ゴムを中心として,各種特殊合成ゴムも政府管理による大量生産が行われたのに対し,日本で生産された合成ゴムは耐油性の特殊合成ゴムに限られており,その量も少なかった。そして戦後,連合軍司令部は日本における合成ゴム製造およびその研究も禁止した。

合成ゴム国産化の動きが活発となるのは50年代に入ってからのことで,当初,サツマイモを発酵して得られるエチルアルコールを原料としたブタジエンから合成ゴムを製造することが計画されたが,その後,日本においても石油化学工業が勃興し,石油分解ガスに原料を求めることとなった。57年に〈合成ゴム製造事業特別措置法〉が公布され,政府の出資金10億円を含む25億円の資本金で日本合成ゴムが設立され,スチレン・ブタジエンゴム年間生産能力4万5000tの合成ゴム工場が四日市に建設され,60年から稼働を開始した。一方,日本ゼオンはアクリロニトリル・ブタジエンゴム,ハイスチレンゴムなど特殊合成ゴムを主体とした年間生産能力8500tの合成ゴム工場を川崎に建設し,1959年に稼働を開始した。以後,日本合成ゴムは,完全な民間会社に移行するとともに,主要な合成ゴムのほとんどを生産するようになり,また,日本ゼオンも特殊合成ゴムに加えて汎用合成ゴムを生産するようになり,両社は総合的な合成ゴムメーカーに成長した。現在では,ほとんどすべての主要な合成ゴムが国内で製造されている。日本における合成ゴムの種類別生産量は,自動車タイヤをはじめ広く一般のゴム製品の原料として使用される汎用ゴムであるSBRが最も多く,次いでBR,CR,EPDMの順となっている。

執筆者:住江 太郎

出典 株式会社平凡社「改訂新版 世界大百科事典」改訂新版 世界大百科事典について 情報

百科事典マイペディア 「合成ゴム」の意味・わかりやすい解説

合成ゴム【ごうせいゴム】

→関連項目化学工業|合成化学工業|ゴム|ゴム工業|スチレン|石油化学工業|フッ(弗)素樹脂

出典 株式会社平凡社百科事典マイペディアについて 情報

化学辞典 第2版 「合成ゴム」の解説

合成ゴム

ゴウセイゴム

synthetic rubber

天然ゴムの代用品として開発されたBuna-S(SBR),NBR,クロロプレンなどのゴム状高分子物質をいう.チーグラー触媒の発見により,1955年,Goodyear社がはじめて天然ゴムとまったく同じ構造を有するイソプレンの立体規則性重合に成功した.97% 以上のシス-1,4-ポリイソプレンは天然ゴムと同じ物性を示す.そのほか,ポリブタジエン,ブチルゴム,共重合体であるEPR,EPTなども特殊合成ゴムとして知られている.[別用語参照]ゴム

出典 森北出版「化学辞典(第2版)」化学辞典 第2版について 情報

ブリタニカ国際大百科事典 小項目事典 「合成ゴム」の意味・わかりやすい解説

合成ゴム

ごうせいゴム

synthetic rubber

出典 ブリタニカ国際大百科事典 小項目事典ブリタニカ国際大百科事典 小項目事典について 情報

関連語をあわせて調べる

〘 名詞 〙 春の季節がもうすぐそこまで来ていること。《 季語・冬 》 〔俳諧・俳諧四季部類(1780)〕[初出の実例]「盆栽の橙黄なり春隣〈守水老〉」(出典:春夏秋冬‐冬(1903)〈河東碧梧桐・高...