共同通信ニュース用語解説 「溶接」の解説

溶接

金属やガラス、プラスチックなどを熱や圧力で溶かして継ぎ合わせる技術。自動車、船、新幹線、ロケットなどの乗り物や、建築用の鉄骨、眼鏡などの精密品まで、あらゆる製造現場で使われている。日本産業規格(JIS)の溶接技能者評価試験に合格し、溶接現場で働くのが一般的。溶接ロボットの操作には安全講習を受けることが義務づけられている。

更新日:

出典 共同通信社 共同通信ニュース用語解説共同通信ニュース用語解説について 情報

精選版 日本国語大辞典 「溶接」の意味・読み・例文・類語

改訂新版 世界大百科事典 「溶接」の意味・わかりやすい解説

溶接 (ようせつ)

welding

材料の接合法の一種で,接合する個所に局部的に熱や圧力を加え,融合または原子の拡散によって金属学的に接合する方法をいう。溶接ができる材料は,鉄鋼,ステンレス鋼,耐熱合金,鋳鉄,アルミニウム合金,銅合金,ニッケル合金,チタン,ジルコニウム,タンタル,モリブデンなどのほとんどの金属材料のほか,セラミックス,プラスチックおよびビニル類などの非金属材料にまで及んでおり,さらに同種材料のほか異種材料の溶接も可能である。このため溶接を利用する分野も,機械,建築,橋梁,輸送(航空機,船舶,車両),電気,化学,原子力,電子,計測など広い領域にわたり,また超大型構造物からICなどのマイクロ部品にまで利用されている。

溶接はその方法により,接合する材料(母材という)を局部的に溶融状態にして結合,凝固させる融接法(溶融溶接法),母材を溶融に近い状態に加熱しておき機械的に力を加えて接合する圧接法,母材を加熱保持し原子の相互拡散により接合する拡散接合法および母材間に母材より融点の低い金属を溶融して流し込み,母材表面との付着力を利用して接合する鑞付法などに大別される。

溶接はリベット打ちのような機械的な接合に比べると,その接合部(溶接継手という)の強度が高く,軽くて強い構造物や部品を短期間に安価に製作することができる。しかし高熱を伴う金属学的接合であるので,材質変化,残留応力,変形などの問題があり,かつ品質検査が容易でないという欠点がある。また,溶接構造物は応力集中に敏感で,低温では脆性破壊の危険が生じやすい。したがってこれらの欠点を補うため,設計,工作ならびに材料の選択に細心の注意をはらわなければならない。

沿革

金属を接合するという技術は有史以前から知られていた。たとえば,金,銅および鉛,スズ合金による鑞付けは前4000-前3000年ころには知られていたといわれる。しかし,まきや石炭が熱源では,加熱温度に限度があり,溶接方法およびその応用範囲も限られていた。このように溶接は古代から知られていた技術であるが,本格的に発達しだしたのは,電気エネルギーを容易に利用しうるようになってからのことである。アーク溶接,電気抵抗溶接はもとより,テルミット反応による発熱を利用したテルミット溶接,ガス溶接など,現在用いられているおもな溶接はほとんど19世紀の末期に発明されている。その後,漸次,改良の時代を経て溶接の利用度は増加していった。利用度が増大するに伴い,高能率の溶接方法の出現が望まれるようになり,1930年ころよりサブマージアーク溶接法,保護ガスの雰囲気中で溶接を行うイナートガスアーク溶接法などが考案され,第2次世界大戦のころから利用されるようになった。最近の30年間の新しい溶接法の開発はめざましく,エレクトロスラグ・炭酸ガスアーク・摩擦・電子ビーム・超音波・拡散・プラズマおよびレーザー溶接などが次々に発明され実用されるようになってきた。これらの溶接技術の開発が今日の工業技術の発展を支えているといっても過言ではない。

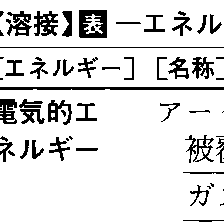

溶接法

溶接法はすでに述べたように融接,圧接,拡散接合,鑞付けなどに分類されるが,実際の溶接法はエネルギーによって分類したほうがより明確となる(表)。このうちで,現在もっとも広く用いられているものは,電気的エネルギーによる溶接諸法であり,その中でもアーク溶接の占める割合は大きい。以下におもな溶接法について述べる。

アーク溶接

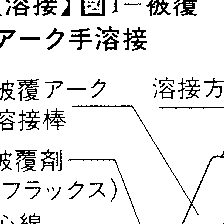

アーク溶接は母板と電極,あるいは二つの電極間にアークを発生させ,その熱により接合部を溶融して溶接する方法である。アーク溶接の代表的なものは被覆アーク溶接による手溶接である。図1にその原理を示す。被覆アーク溶接棒は鉄の心線に被覆剤(フラックス)が塗布してあるが,この被覆を行うのは,アークの安定性,大気中の酸素,窒素,水素(水蒸気から分解)の溶融金属中への侵入防止,溶融金属の脱酸や脱窒などの精錬作用,合金元素などの溶接金属中への添加などの目的のためである。この被覆剤の種類は数種類のタイプのものがJISで定められており,溶接作業の条件,溶接継手の諸特性などにより使い分けられている。さらに最近の溶接技術の発達によりアーク溶接法も急速に自動化されるようになり,現在では被覆剤のない裸ワイヤの溶接棒を粒状の特殊フラックス中で溶接するサブマージアーク溶接,アルゴンなどの不活性ガス中で溶接するティグアーク溶接(ティグTIGはtungsten inert gasの略)およびミグアーク溶接(ミグMIGはmetal inert gasの略),および炭酸ガス中で溶接する炭酸ガスアーク溶接などが広範囲に用いられてきている。さらに最近の海洋開発に伴い水中アーク溶接も注目されている。これは水中で直接アークを発生して溶接するウェット法と,水中で溶接部近辺をガス雰囲気で包みその中でアークを発生させ溶接するドライ法がある。ドライ法は大気中の一般のアーク溶接とあまり変わらないが,ウェット法は溶接金属中に水の分解による水素,酸素が混入しないように種々のくふうがなされる。

エレクトロスラグ溶接

この溶接法は,溶融したスラグ中に電極ワイヤを送給し,スラグ内を流れる電流の発生するジュール熱により電極ワイヤおよび母材を溶融させるものであり,垂直溶接法である。図2にエレクトロスラグ溶接法の原理を示す。電極を数本並べれば板厚1mくらいの厚板の鋼板も溶接が可能である。また比較的薄板用には消耗ノズル式エレクトロスラグ溶接法が開発され,船舶の側板の溶接などに広く利用されている。

電子ビーム溶接

電子ビーム溶接は,10⁻4トル以下の高真空室中で赤熱した陰極から放出された熱電子を高電圧(数十~数百kV)で加速し,これを電磁レンズで絞り被溶接物に衝突させて,その衝突エネルギーで溶融させて溶接する方法である。幅の狭い溶込みの深い溶融を行うことができるので,厚板の1パスでの溶接が容易である。現在,1パスで板厚300mmの鋼板を溶接することができる電子ビーム溶接装置が開発され実用化されている。さらに真空中で溶接を行うので,ジルコニウム,モリブデン,タングステンのような大気と反応しやすい金属の溶接も容易である。

抵抗および誘導加熱溶接

抵抗溶接は,接合しようとする材料を二つの電極ではさんで加圧し,その間に電流を流し,電気抵抗による発熱と加圧力を利用して接合を行う溶接法で,接触面積の小さい棒状電極を用いて点状に溶接するスポット溶接(図3),回転できる円板状電極を用いて連続的にスポット溶接を行うシーム溶接,溶接材に突起をつくっておき,比較的大きな電極で加圧するプロジェクション溶接および二つの材料の突合せ面を引き離すことによって火花を発生させ,次に突き合わせて抵抗熱を発生させるという操作を繰り返し,溶接しうる温度に達した段階で電流を切って衝撃的に圧着するフラッシュバット溶接などがある。スポット溶接は自動車工業,フラッシュバット溶接は新幹線のレールの溶接などに利用されている。誘導加熱溶接は高周波による誘導電流の抵抗発熱を利用した溶接法で,鋼管の溶接に用いられている。

ガス溶接

燃料ガスと酸素との混合気体の燃焼熱を利用して溶接する方法で,金属の溶接には酸素-アセチレン溶接が広く用いられている。通常,火炎温度は約3000℃である。ガス溶接はアーク溶接に比べて溶接速度が遅く,ひずみが大で,溶接継手の性質も劣ることが多いのでその利用範囲はしだいに狭くなっている。しかし,材料の切断を行うガス切断はますます高度に発達し,自動化が加わり重要になっている。またガス火炎による鑞付けも広く用いられている。

鑞付け

鑞付けに使用する合金(鑞という)の融点が450℃以上のものを硬鑞といい,これによる鑞付けをブレージングbrazingと呼び,融点が450℃以下の軟鑞を用いるものをはんだ付けと呼ぶ。硬鑞には金,銀,銅およびアルミニウム合金などが用いられ,軟鑞には鉛とスズの合金がもっとも一般的に用いられる。また溶けた鑞を接合面によく浸透させるために溶剤が用いられる。

摩擦溶接

材料の一方を固定しておき,他の一方を接触させ,高速度で回転させると,接触面は摩擦によって発熱し,高温に達して赤熱状態になる。このとき回転を止め,軸方向に加圧して溶接を行うのが摩擦溶接(摩擦圧接)である。自動車部品などに利用範囲が広い。

拡散接合

接合面をやや加圧して密着させ,再結晶温度付近に加熱して,原子の拡散によって接合を行う方法を拡散接合という。通常真空中で行われるので,高融点で活性な金属の同種および異種間の接合にも用いられている。拡散接合は接合面の変形が少ないのが大きな特徴である。

レーザー溶接

レーザーは電子ビームと同程度のエネルギー密度を有し,これを集光して材料に照射すると溶接または切断を行うことができる。現在実用化されているものとしてパルス形(YAG,ルビーなど)と連続形(炭酸ガスなど)があるが,炭酸ガス連続レーザーではすでに鋼板の板厚30mm程度を1パスで溶接することができる15kW程度の大出力のものが試験的に実用されている。

溶接性

溶接部のマクロ断面は図4に示すように溶接金属,熱影響部(HAZ(ハズ))および熱影響を受けていない母材からなっている。溶接部の特徴は,最高加熱温度が非常に高いこと,加熱および冷却速度が大で,最高温度に保持される時間がきわめて短い過渡現象であること,温度変化の様式(最高加熱温度,冷却速度など)が場所によって著しく異なることである。このため溶接部の特性は金属の溶融凝固現象,化学冶金反応,熱処理などの物理冶金現象の組み合わさったものとなる。

一般の金属材料には溶接のしやすいもの,しにくいものがあるが,溶接の難易を表すのに溶接性weldabilityということばがよく用いられる。溶接性は,溶接時に欠陥がなく接合ができるという性質(工作上の溶接性または接合性)と,溶接されたものが強度,靱性,耐食性,気密性などの点で使用に適する性質(使用性能に関する溶接性)に分けられる。

工作上の溶接性

溶接のしやすさと,溶接部に欠陥が少ないことによって判定されるが,これに影響する因子には次のものがある。母材および溶接金属の溶融点,熱伝導度および温度拡散率などの熱的性質。これは一般には上記の熱的性質が低いほど溶接がしやすくなる。さらに溶接時には割れ,気孔,スラグ巻込み,溶込み不良,その他種々の欠陥が生じやすい。これらの欠陥の発生が少ないほど材料としては接合性がよいといえる。ほとんどすべての金属材料は溶接施工法や設計に特別の注意をはらえば欠陥なく溶接ができると考えてよいが,この特別な注意(鋼では母材の強度,化学成分,板厚,開先形状,継手の拘束度,溶接棒の種類と乾燥,予熱,後熱,溶接順序などに対する注意)が少なくてすむ材料ほど接合性がよいといえる。一般に鉄鋼では,軟鋼の溶接は比較的容易であるが,炭素量や合金量の多いほど,また強度の高い材料ほど溶接性が劣るといえる。

使用性能に関する溶接性

これはまず母材および溶接部の機械的性質が良好であること,すなわち十分な強さ,延性および切欠き靱性をもつことが必要である。また母材および溶接部の物理・化学的性質が良好であること,すなわち耐食性,耐熱性,耐応力腐食割れ性などが良好であるものが溶接性がすぐれていることになる。

溶接設計と非破壊検査

溶接継手をその接合形式によって分類すると,突合せ,かど,T,重ねおよびその他の縁継手などに分類でき,溶着部の形状的分類としては突合せ,すみ肉,プラグ,スロット溶接などとなる。溶接構造物の設計については,経済性を考慮した継手設計,溶接工作の容易な継手設計を行わなければならない。

溶接部の品質管理または品質評価の手段として,種々の非破壊検査が行われている。これには外観検査,リーク(漏洩)試験,浸透試験,放射線試験(X線,γ線,中性子線透過法),超音波試験,磁粉試験および穿孔試験などがある。これらの試験法により,完成後または使用中の構造物が,要求される品質を具備しているかどうかを確認することになる。

執筆者:松田 福久

出典 株式会社平凡社「改訂新版 世界大百科事典」改訂新版 世界大百科事典について 情報

日本大百科全書(ニッポニカ) 「溶接」の意味・わかりやすい解説

溶接

ようせつ

welding

同種または異種の2個の固体材料を、接着剤による接着やボルトやリベットによる緊結ではなく、両固体材料間に直接的な原子間結合を生じさせることによって接合する方法を溶接という。金属材料を溶接するには、接合面を清浄に保ったまま、両材の金属原子が相互に金属結合を形成しうる距離以内に両材を接近させればよい。そのためには、接合部を加熱・溶融し、その部分の金属原子を再配列させる(融接法という)とか、接合部に外力を加えて塑性変形をおこさせる(圧接法という)とか、さまざまな方法が考案、実用されている。

融接法の一種である溶融金属ろうによる溶接法=ろう付け法は、紀元前2500年以前のメソポタミア・エジプト文明ですでに用いられていた。鉄を加熱し鍛打すれば接合できることも製鉄の開始(前1500)とともに知られていた。しかし溶接法が鋳造法や鍛造法と並ぶ金属加工法の一つとして、船舶・橋梁(きょうりょう)の建造や自動車製造など工業的に実用されるようになったのは、19世紀末のアーク溶接の発明(メリテンス、1881)以後、とくに第二次世界大戦中の溶接技術の飛躍的発達以後のことである。

[桑名 武・原善四郎]

溶接法の種類

金属材料の溶接法を、使用されるエネルギーによって分類してみると、工業的にもっとも大規模に実用されている溶接法は電気エネルギーを用いるものであり、そのなかでもアーク溶接の占める割合が大きい。

[桑名 武・原善四郎]

アーク溶接

アークの熱によって接合部を溶融して溶接する方法である。最近までその代表的なものは被覆アーク溶接法の手溶接であったが、第二次大戦にかけて、自動化されたサブマージアーク溶接法や、不活性ガスを用いるミグ溶接法・ティグ溶接法が発達し、サブマージアーク溶接法は船舶・橋梁など大型鋼構造物の建造に、後の2法はアルミニウムやステンレス鋼の溶接に実用されている。戦後は、被覆アーク溶接法の半自動化法であるグラビティ溶接や横置式溶接も発達し、炭酸ガスアーク溶接法が鋼材の高能率溶接法として被覆アーク溶接法に匹敵するほど普及している。

[桑名 武・原善四郎]

エレクトロスラグ溶接

ソ連で開発された垂直溶接法で、とくに厚板の溶接に適しており、1メートル程度の厚鋼板の連続溶接も可能である。この方法は、溶融したスラグ(鉱滓(こうさい))中に電極ワイヤをノズルから送給し、スラグ内を流れる電流のジュール熱によって電極ワイヤおよび母材(金属板)を溶融させるものである。溶融金属およびスラグが継手間隙(かんげき)から流れ出ないように母材の両側に水冷銅板を設置し、溶接の進行につれてこれをノズルとともに徐々に上方に引き上げてゆく。ノズルのかわりにフラックス(溶剤)を被覆した鋼管を用い、溶接の進行とともに溶融させて溶接能率を高めた消耗ノズル式エレクトロスラグ溶接法が最近わが国で開発され普及している。またエレクトロスラグ溶接と同様な機構で、フラックスのかわりに炭酸ガスを被包ガスとし、アークで溶融池を形成しながら溶接金属を水冷銅板で冷却する溶接法として、エレクトロガス溶接がある。これらの溶接法は厚鋼板を用いた大型構造物の製作に利用されている。

[桑名 武・原善四郎]

抵抗溶接

溶接継手の接触部に電流を流し、ここに発生する抵抗熱によって加熱し、圧力を加えて溶接する方法で、スポット溶接、シーム溶接、プロジェクション溶接およびフラッシュバット溶接などがある。最近の自動車車体組立てはもっぱらスポット溶接によっており、1車当り3000か所以上のスポット溶接が多点溶接機およびロボットによって行われている。シーム溶接、プロジェクション溶接は航空機機体や車体製造に利用される。

高周波溶接は高周波電流による誘導電流の抵抗発熱を利用した方法であり、鋼管の製造に用いられる。

[桑名 武・原善四郎]

電子ビーム溶接

高真空中でタングステンフィラメントを加熱して熱電子を放出させ、高電圧で電子を加速し、被溶接物に衝突させ、その発熱によって溶接する方法である。この方法は電磁レンズで1平方ミリメートル以下に焦点を絞ることが可能なので、幅の狭いしかも溶け込みの非常に深い継手を得ることができる。また真空中で溶接を行うので、ジルコニウム、タングステン、モリブデンなどのような大気と反応しやすい高融点の金属も容易に溶接できる。

[桑名 武・原善四郎]

プラズマ溶接

水冷拘束ノズルによってアークを緊縮させて1万~2万Kの高温プラズマ流を形成させ、これを熱源として溶接する方法である。高温プラズマは最初、アルミニウム、銅、ステンレス鋼などの板の切断に利用されていたが、その後、溶接に応用されるようになった。高温プラズマの発生方法としては次の3方式があり、プラズマ噴出のための動作ガスには普通、アルゴンが用いられる。

(1)プラズマジェット方式(非移行式ともいう)は、電極とノズルとの間に発生させたプラズマをノズルから噴出させる。そのため非金属材料の溶接および切断に適用できる。

(2)プラズマアーク方式(移行式ともいう)は、電極と母材の間にプラズマアークが形成される。熱効率が高く、一般の金属材料の溶接に用いられる。

(3)中間式は、プラズマジェットとアークをともに発生させる。安定した小電流プラズマアークが得られるので、極薄板の溶接に適する。

[桑名 武・原善四郎]

ガス溶接

燃料ガスと酸素との混合ガスの燃焼熱を利用して溶接する方法で、金属の溶接には酸素‐アセチレン溶接が広く用いられている。しかしガス溶接は、アーク溶接に比べ、溶接速度が遅く、溶接継手(接合部)の性質も劣るので、現在この方法の利用はしだいに少なくなっている。

[桑名 武・原善四郎]

テルミット溶接

アルミニウム粉と酸化鉄粉の混合物に点火するときに生ずる猛烈な発熱反応(テルミット反応)を利用し、その反応の生成物である溶融鉄を、溶接継手の周囲にあらかじめ設けた鋳型内に注入して溶接する方法である。この方法は、車軸、レールなど断面積が大きい部材の突合せ溶接に用いられる。

[桑名 武・原善四郎]

爆圧溶接

火薬の爆発時に発生する衝撃波を利用して金属どうしを高速度で圧接する溶接法である。チタン、タンタル、銅、アルミニウム、ステンレス鋼などの接合が可能である。とくに軟鋼とこれらの金属とのクラッド材の製造に利用される。

[桑名 武・原善四郎]

ろう付け

材料の接合面のすきまに、ろうとよばれる、母材より融点の低い合金を流し込んで接合する方法である。この場合、融点が450℃以上のろうを硬(こう)ろうといい、これによるろう付けを硬ろう付け、またはブレージングbrazingとよぶ。融点が450℃以下の軟ろうを用いる場合を軟ろう付け(普通、はんだ付けという)という。硬ろうとしては銀合金、銅合金、アルミニウム合金などが用いられ、軟ろうには鉛、スズ、鉛‐スズ合金が用いられる。

[桑名 武・原善四郎]

摩擦溶接

接合しようとする材料を相対的に運動させながら、一定の加圧力で接合面を突き合わせ、その際発生する摩擦熱を熱源として利用して溶接する方法である。接合端部が摩擦熱によって軟化し、圧接温度に達したとき、相対運動を停止するとともに軸方向に加圧して接合を完了する。

[桑名 武・原善四郎]

圧接

接合材を強く加圧して局部的に大きな塑性変形を与えて接合させる方法で、古くから用いられた方法である。ガス圧接や鍛接のように、加圧と同時に加熱する方法を、加熱圧接または高温圧接とよぶ。一方、アルミニウム、銅など延性の高い材料の圧接は、加熱せず常温のまま加圧するだけで溶接が可能である。これを冷間圧接という。

[桑名 武・原善四郎]

拡散接合

接合面を加圧・密着させ、再結晶温度付近に加熱し、金属原子を拡散させることにより接合する方法である。通常真空中で行われるので、タングステン、モリブデン、ジルコニウムなどのような活性の高い高融点金属の接合も可能である。この方法では接合部の形状変化を伴わずに接合できることから、精密接合が可能である。また、溶融凝固組織の形成がなく、接合温度が低いことから、複合材料、焼結合金あるいは異種金属間の接合が可能である。

[桑名 武・原善四郎]

超音波溶接

一種の圧接法であり、被溶接物を重ねて、溶接チップと受圧台の間に挟み、軽い静圧力を加えつつ、溶接チップから超音波振動を与えることにより溶接する方法である。この方法では、振動に伴う接合面の摩擦による表面酸化物の破壊および局部的塑性変形により、新しく露出した金属面どうしの密着が達成され、さらに摩擦熱による局部的な温度上昇により、原子の拡散および再結晶が促進され、強固な圧接部が形成される。この方法は集積回路、半導体のリード線など金属箔(はく)、細線の接合に利用されている。

[桑名 武・原善四郎]

レーザー溶接

原子または分子のエネルギー準位間の誘導放射で生じた強力なエネルギーをもつ光線を利用して溶接する方法である。レーザー光線は高エネルギー密度の集中熱源としての性格が強いので、材料に与える熱影響が少なく、熱変形も小さいので精密な溶接、切断などに利用される。大気中作業が可能で、レーザー発生装置から離れた場所までビームを簡単に導くことができるので操作性が高い。

このほか、太陽光線を熱源とする溶接法が考えられるが、現在のところ実用化には至っていない。

[桑名 武・原善四郎]

溶接の長所・短所

溶接の一般的特徴としては、資材の節約、工数の減少、性能と寿命の向上があげられる。溶接継手は、従来構造物の組立てによく用いられてきたリベット継手よりも接合強度が高く、軽くて強い構造物を短期間に建造することができる。また水密性、気密性に優れた長所をもっており、溶接技術は造船、建築、原子力産業はじめ多くの分野で広く利用されている。しかし短所として、溶接は短時間内に高熱を加えて接合する方法であるので、材質の変化、残留応力、変形あるいは溶接欠陥が生じやすく、また品質検査が困難であり、溶接構造物は応力集中に敏感で、低温下で脆性(ぜいせい)破壊の危険を生じやすい欠点がある。このため溶接技術を利用するにあたっては溶接設計に十分注意を払う必要がある。

[桑名 武・原善四郎]

溶接設計

溶接設計は広い意味の溶接施工の重要な一部門であり、製作図面に対しては日本工業規格(JIS Z 3021)で溶接記号が制定されている。構造物の工作に溶接を採用する際には、溶接材料、継手の機械的性質、溶接施工法、変形と残留応力の発生、溶接費の算定、溶接後の検査法などにつき正しい知識をもって行う必要がある。

[桑名 武・原善四郎]

百科事典マイペディア 「溶接」の意味・わかりやすい解説

溶接【ようせつ】

→関連項目物理冶金|鑞付

出典 株式会社平凡社百科事典マイペディアについて 情報

ブリタニカ国際大百科事典 小項目事典 「溶接」の意味・わかりやすい解説

溶接

ようせつ

welding

出典 ブリタニカ国際大百科事典 小項目事典ブリタニカ国際大百科事典 小項目事典について 情報

春になって暖かくなりかけた頃、急に寒さが戻って、地面などがまた凍りつく。《 季語・春 》[初出の実例]「七瀬御秡 同晦日也。〈略〉雪汁いてかへる」(出典:俳諧・誹諧初学抄(1641)初春)...