改訂新版 世界大百科事典 「連続製鋼法」の意味・わかりやすい解説

連続製鋼法 (れんぞくせいこうほう)

溶銑から鋼をつくる工程を,間欠的な操業によらずに連続化しようとする開発中の技術。製鉄プロセスでは,高炉,連続鋳造,ストリップミル,表面処理など多くの連続プロセスが採用されている。しかし製鋼工程については,転炉,平炉あるいは電気炉にみるように,すべて回分操作が採用されている。LD転炉はきわめて高能率ではあるが,30分前後の周期で原料装入あるいは出鋼を行っている。これらを連続化することによって,設備が集約化され,高能率生産と省力化,さらに製品品質の均一化が期待されるために,研究が盛んに行われてきた。しかし連続法の利点を保証しうる連続計測技術や耐火物など周辺技術の立遅れ,各種鋼種の作り分けや始動・休止技術への不安などが指摘されており,いまだ実用化にはいたっていない。連続製鋼法は,ガス,溶銑,スラグの接触形式により樋型(といがた)法,転炉型法,噴霧精錬法に分類される。

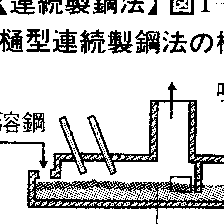

樋型法

溶銑とスラグが層状に分離した状態で接触しつつ移動する間に精錬反応を進行させる方式であり,1937年以来,最も多く提案されている方式でもある。61年,オーストラリアのH.K.ワーナーはスラグと溶銑を向流に接触させることにより,スラグ-メタル反応について高い反応率を得たが,脱炭反応については満足な結果を得ることができなかった。一つの樋を用いる単段樋型法は1960年代後半にアメリカのベスレヘム社や西ドイツのアーヘン工科大学で試みられたが,いずれも小規模の実験に終わった。日本では金属材料技術研究所が64年から数年間にわたり,多段樋型法の開発実験を行った。図1に示すように3段からなり,第1段でケイ素を,第2段でリンと炭素を除去し,第3段で成分と温度の調整を行う。毎時8tの能力の設備で15tの溶銑についての試験から,連続操業上の技術的問題を検討するとともに,反応過程の理論解析も行った。

転炉型法

フランス鉄鋼研究所(略称IRSID)で1963年に研究着手された方法の概念図を図2に示す。純酸素上吹転炉に似た反応炉に溶銑を導入し,酸素と造滓剤を吹き込む。スラグの存在と激しい脱酸反応の進行により,炉内ではガス,溶銑,スラグが完全に混合してエマルジョン相になり,この状態で精錬反応は急速に進行する。このエマルジョン相はガス流とともにスラグ分離炉へ移動し,そこでスラグが分離され,除かれる。最終段には成分調整用の誘導炉が連結されている。71年には毎時25tの能力をもった設備によって,種類の異なる2万tの鋼が試験的に生産された。転炉型法はソ連においても,毎時6~8tの能力の設備で30tの溶銑について試験が行われた。

噴霧精錬法

溶銑流に酸素ジェットを吹きつけて平均1~2mm直径の小滴とし,瞬時に精錬反応を完了させることを意図した方式である。イギリス鉄鋼公社研究所(略称BISRA)では当初,平炉へ装入する溶銑の予備脱ケイを目的としてこの方式を開発したが,その後脱炭反応をも行い,連続製鋼法として発展させることになった(図3)。1964年には高炉の湯道下部に噴霧精錬炉を設置し,試験操業を行った。その能力は毎時24tで1回の処理量は10tであった。その後,オーストリア,ソ連でも試験が行われた。

執筆者:宮下 芳雄

出典 株式会社平凡社「改訂新版 世界大百科事典」改訂新版 世界大百科事典について 情報