翻訳|converter

精選版 日本国語大辞典 「転炉」の意味・読み・例文・類語

てん‐ろ【転炉】

- 〘 名詞 〙 前後に傾斜しながら回転できるように造った金属精錬用の溶融炉。溶銑(ようせん)・溶鈹(ようひ)を炉に入れて空気を吹き込み、不純物を酸化してそれぞれ鋼・粗銅を製する。コンバーター。

- [初出の実例]「鋼をつくるための転炉からは酸化鉄のダスト」(出典:現代経済を考える(1973)〈伊東光晴〉III )

改訂新版 世界大百科事典 「転炉」の意味・わかりやすい解説

転炉 (てんろ)

converter

高炉でつくられる溶融状の銑鉄を主原料にし,空気または酸素を吹きつけて鋼をつくる製鋼炉をいう。銑鉄を鋼に転化する炉という意味でコンバーターと呼ばれる。炉体はトラニオン(砲耳)で支えられ,これを軸にしてその周りを360度自由に回転できる構造になっている。炉の構造の特徴をも考慮して転炉と翻訳され,この名称が通用している。転炉の大きさは1回に精錬できる鋼の量で表し,何t転炉などと呼ぶ。

転炉製鋼法は,1856年イギリスのH.ベッセマーが得た特許が発祥で,ほかにトーマス法,LD法,OBM,複合吹錬法などがあって,時代によりそれぞれの役割を果たしてきた。ベッセマー法は酸性底吹転炉法とも呼ばれている。錬鉄でなく,溶鋼を大量に得る製鋼法を近代製鋼法と呼ぶとすれば,ベッセマー法によって近代製鋼法が誕生したことになる。ついで78年イギリスのS.G.トマスは塩基性底吹転炉法(トーマス法)を発明した。1949年オーストリアで発明されたLD法は純酸素を用いる上吹転炉法であり,短期間に多くの国に導入され,それまでの製鋼法の主流であった平炉法を駆逐して急速に置き換わっていった。68年には西ドイツのブロッツマンK.BrotzmannによってOBMが開発された。さらに70年代後半,日本およびヨーロッパに複合吹錬法が登場し,LD法からの置換が急速に進みつつある。日本ではベッセマー転炉,トーマス転炉も操業されたが,その生産量は特定の一時期を除くと,きわめて少なかった。1957年にLD法が導入され,短期間に,それまでの主要な製鋼法であった平炉法にとって代わった。LD法はその後登場した純酸素底吹転炉法の影響をも受けて,複合吹錬法に発展し,現在も製鋼法の主流を占めている。

ベッセマー転炉

外側が鉄皮でつくられ,内側はケイ石煉瓦で築かれたセイヨウナシの形をした転炉。溶融銑鉄を装入して炉底の穴から圧縮空気を吹き込むと,空気中の酸素によって銑鉄中のケイ素,炭素,マンガンなどが燃焼する。このさい酸素との結合力の関係で鉄はほとんど燃焼しない。約20分の吹錬で銑鉄は完全に鋼になる。ベッセマー転炉は炉体に酸性耐火物(ケイ石煉瓦)を使用し,酸性スラグで精錬するから,銑鉄中に含まれるリン,硫黄を除去できない。そのために低リン低硫黄の高品位鉄鉱石を使用する必要がある。1870年から90年にかけて主要な製鋼法としての役割を果たしたが,その後は高品位鉄鉱石を産出するアメリカ,ソ連および北ヨーロッパの一部でのみ行われ,しだいに衰微した。日本においては,官営八幡製鉄所で1901年から10t炉が稼働した。当初は平炉鋼,転炉鋼の生産量がほぼ等しい時期もあったが,しだいに低リン鉄鉱石が得られなくなり,また生産費が平炉鋼に比べ高くなったため,27年に転炉操業を休止した。

トーマス転炉

耐火物として塩基性のドロマイトを使用した転炉で,塩基性スラグで精錬するから,銑鉄中のリンと硫黄の除去が可能な点がベッセマー転炉と異なる。塩基性スラグをつくるために生石灰を添加する。原料銑はとくにリン分の高いトーマス銑を使用し,リン含有量の高いスラグはリン酸肥料になる。中部ヨーロッパおよびスウェーデン北部に大埋蔵量の高リン鉄鉱石があるため,ヨーロッパで広く普及した。つくられる鋼の成分として,リンおよび窒素が高い。窒素含有量を減少させるために,第2次大戦後,空気に酸素を富化して操業する方法が採用された。1940年以降その生産比率はしだいに減少したが,ヨーロッパでは75年ころまで操業された。日本では,日本鋼管が1938年から58年まで20t炉を稼働し,日本へLD転炉を導入する素地をつくった。

LD転炉

転炉内の溶銑の中央直上に酸素ランスで純酸素ガスを吹きつけて吹錬する炉。純酸素上吹転炉ともいう。炉を回転させるときは,ランスを上方に引き上げる。炉底には穴がない。塩基性の耐火物を使用するため,スラグも塩基性である。LD転炉に使用する銑鉄は普通の製鋼用銑(平炉銑)である。屑鉄の使用割合は多くの場合,装入原料の0~30%である。1929年からドイツでデュラーR.Durrerらが純酸素を製銑,製鋼プロセスへ利用するための研究を開始し,49年に小型炉の試験で,純酸素上吹法で精錬が可能なことを示したが,操業は不安定であった。オーストリアのVÖEST(フエスト)社の技術者はこの研究をもとに実験を進め,49年に15t炉での安定操業に成功した。52年にVÖEST社のリンツLinz工場で最初の商用炉が稼働し,続いて53年同じくオーストリアのÖAMG(エアムク)社のドナビツDonawitz工場に第2号商用炉が稼働し,LD転炉時代が始まった。ヨーロッパおよび日本では,リンツとドナビツの頭文字をとってLD転炉と呼んでいる。アメリカでは,塩基性精錬炉basic oxygen furnaceという意味でBOFと呼ぶことが多い。純酸素を転炉に使用する考えは,すでに1856年のベッセマーの特許のなかにもみられるが,当時は酸素ガスが高価であったため利用できず,酸素がリンデ=フレンケル法で工業的に大量に製造できるようになってから,製鋼への酸素利用がはじめて可能になった。LD転炉の特徴は空気の代りに純酸素ガスで精錬することであるため,極端な低窒素鋼が得られる。できる鋼は従来の底吹転炉に比べて低リン,低酸素であり,鋼質は平炉鋼よりも優れている。LD法は品質のみならず,原料選択の自由度,コスト,生産性の面でも平炉法よりも優れていたため,世界中で急速に平炉法にとって代わった。日本においては,1957年に最初のLD転炉が稼働して以来,高度成長期にあったため転炉の建設が相次ぎ,世界に例をみないほど急速に生産量を増していった。またLD転炉技術は日本で大きく成長,発展した。日本が一流の製鉄国になるためにもLD法が果たした役割は大きい。現在日本で稼働している炉の多くは100~300t炉である。

LD-AC法

LD法で高リン銑を精錬する方法。酸素気流中に粉状生石灰を懸濁させ,急速に滓化し活性なスラグをつくる。安価なトーマス銑から,LD鋼に匹敵する優良鋼をつくることができる。ヨーロッパでは広く普及したが,日本では試験が行われただけで実操業には至らなかった。

カルド法Kaldo process

高リン銑を使用して,リンおよび窒素含有量の低い優良鋼をつくる方法。LD転炉を傾斜させ,横吹きに近い位置で水冷酸素ランスを炉口より少し入った程度に炉内に挿入し,酸素を吹きつけながら炉体を円周方向に毎分5~30回程度回転させて精錬する。1948年にスウェーデンで試験が開始され,イギリス,スウェーデンを中心に操業が行われたが,あまり普及しなかった。

ローター法

円筒形の炉体の両側に円形の口を有し,これが水平状態で長軸を中心に毎分0.2~0.4回程度回転する。精錬は一方の口から挿入される酸素ランスによって行われる。1952年にドイツで試験操業が開始され,その後100t程度の炉をもつ数工場で高リン銑を対象に操業が行われたが,設備,操業が複雑なため大きな発展はみられなかった。

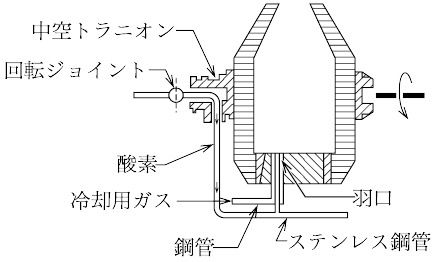

OBM

純酸素を使用する純酸素塩基性底吹転炉である。炉底には同心二重管からなる複数個の羽口が取りつけられている。羽口の内管から純酸素ガスを,内管と外管の間隙からプロパンなどの炭化水素ガスを吹き込む。羽口先端部における炭化水素の分解熱により羽口を冷却し,保護している。生石灰を粉末にし,酸素ガスに懸濁して羽口から添加する。トーマス転炉の羽口の寿命延長を模索していた西ドイツのK.ブロッツマンはトーマス転炉に二重管羽口を適用する実験を行い,1968年工業化に成功し,oxygen bottom blowing method,略してOBMと名づけて公表した。アメリカのUSスティール社はこの技術を導入し,平炉銑吹錬への適用性を確認して,72年Q-BOP(ボツプ)と命名して公表した。Qはquieter blowing,quicker refining,better qualityを意味する。この技術はLD転炉のようにランス設備の必要がないので工場建物の高さを低くできるため,トーマス転炉および平炉と急速に置換していった。日本においては,77年川崎製鉄で230t炉が稼働し,当時問題視されていた炉底耐火物寿命の延長を急速に達成しながら,LD転炉の複合吹錬化に影響を与えた。

複合吹錬法

LD転炉の炉底から,溶鋼をかくはん(攪拌)するためのガスを吹き込む方法である。底吹きの方法,底吹きするガスの種類およびその流量の選択によって多くのプロセスがある。1970年代後半になって,底吹転炉の優れた冶金特性が明らかにされた。その結果,底吹転炉に比較して少ないガス量を,上吹転炉の底から吹き込むことによって,上吹転炉の特性が顕著に改善されることが期待された。この技術の実用化テストが,日本とヨーロッパで同時期に行われ,その結果が80年前後につぎつぎに公表された。上吹転炉と底吹転炉の長所を併せもつ精錬法として位置づけられる。この方法は既設のLD転炉を大幅に改造することなしに容易に実施できることから,国内外で急速に実用化されつつあり,今後の転炉法の主流になるものと考えられている。

執筆者:宮下 芳雄

出典 株式会社平凡社「改訂新版 世界大百科事典」改訂新版 世界大百科事典について 情報

日本大百科全書(ニッポニカ) 「転炉」の意味・わかりやすい解説

転炉

てんろ

converter

高炉からの溶銑(ようせん)を溶鋼に精錬する製鋼炉。銑鉄を鋼に転化convertする炉という意味。また洋ナシ形の炉体は両側で支持されて前後に回転でき、これも転炉という名称と呼応する。

転炉は1856年イギリスのベッセマーにより発明された酸性底吹転炉に始まり、1879年イギリスのトーマスによる塩基性底吹転炉、第二次世界大戦後の純酸素上吹転炉、酸素底吹転炉、さらに上下吹複合吹錬転炉へと発展を続けている。

[井口泰孝]

ベッセマー転炉

炉体は珪石(けいせき)れんがで内張りされ、上部に炉体中心線より偏心した装入、排滓(はいさい)、出鋼用の炉口をもつ。炉底は空気吹き用羽口(はぐち)をもち交換可能である。炉の容量は1回で精錬できる溶鋼のトン数で示し、30トンに近いものもある。溶銑を装入し、吹き込んだ空気中の酸素により溶銑中のシリコン、マンガン、さらに炭素が燃焼し温度が上昇する。約20分間で鋼になるという、燃料を要しない非常に効率のよい製鋼炉である。炉の加熱面が酸性材料で裏張りされているため酸性スラグで精錬する。したがって、溶銑中のリン、硫黄(いおう)を除去できないので、低リン、低硫黄のヘマタイト銑が必要であり、高品位鉱を産するアメリカ、ソ連、北欧で発展したが、現在は用いられていない。

[井口泰孝]

トーマス転炉

形状はベッセマー転炉と変わらないが、耐火物に塩基性ドロマイトを用い、塩基性スラグで精錬するため、脱リン、脱硫が可能である。ただし塩基性であるからシリコンの低い溶銑を必要とし、シリコンの酸化発熱を利用できないため2~2.5%のリンの酸化熱を必要とする。高リン鉄鉱石を産する西欧で発展し、かつてフランス、ベルギー、ルクセンブルクでは製鋼法の主流を占めていた。本法によるリン含有量の高いスラグはトーマスリン肥として肥料になる。

これら空気底吹転炉では耐火物の種類と発熱源に対応して溶銑成分に制限があり、空気吹きのため窒素による熱損失と同時に、窒素が溶鋼に吸収され、鋼の性質に悪影響を及ぼす。これが、転炉が生産性が高く、省エネルギーの製鋼炉でありながら平炉に圧倒された大きな原因である。このため酸素富化が行われ、窒素の問題は改善されたが、脱リンによる溶鋼中の酸素が高くなる欠点は残った。また酸素富化による羽口溶損の点で富化に限界があった。

[井口泰孝]

純酸素上吹転炉

LD転炉ともいう。炉体の中心線上の炉口よりランスを溶銑直上に降ろし、純酸素ガスを吹き付け吹錬する。炉底は羽口がなく炉腹と一体で、炉腹上部に出鋼孔がある。耐火物は塩基性で、マグネシア、タールドロマイト、マグカーボンれんがが用いられている。酸素上吹きはベッセマーの特許にもみられるが、当時は酸素が高価で実現しなかった。その後リンデ‐フレンケル法により高純度の酸素が安価になり製鋼への利用も可能になった。純酸素上吹転炉法はドイツのデューラーR. Durrerにより1946年スイスで半工業化に成功、その後オーストリアのリンツとドナビッツで工業化された(1953)。LD法という名称はこれらの地名の頭文字によるともいわれている。本法は低窒素鋼が容易に得られ、廃ガスへの熱損失が少なく熱効率が高く、溶銑成分にとくに制約がなく、また30%程度のくず鉄の配合も可能である、など非常に大きな特徴をもつ。そのため第二次世界大戦後の復興期の日本、ヨーロッパで急速に発展した。高リン銑を産するヨーロッパでは、酸素とともに粉状の生石灰を吹き付け脱リンに有効なスラグの生成を促進させるLD‐AC法(OLP‐OCP)、またスラグと金属間の反応を促進させるため炉体を傾斜あるいは横型として回転させるカルドー法、ローター法なども開発された。

[井口泰孝]

純酸素底吹転炉

溶鋼の攪拌(かくはん)が非常によく精錬反応が促進される底吹法では、羽口、炉底耐火物の損耗という問題点があり、純酸素の導入が困難であったが、1965年カナダで炭化水素系ガスを同時に吹き込み、この分解の吸熱冷却を利用する二重管羽口が開発された。この羽口を利用することにより西ドイツで純酸素底吹転炉法(OBM)の工業化に成功した(1968)。アメリカではUSスチール社が開発し、Q‐BOPと名づけた。フランスでは冷却剤に液体燃料を使うLWS法が開発された。底吹きでは、スラグ中の酸化鉄が少なく、鋼の歩留り向上、溶鋼中の酸素の低減という利点があるが、水素の増加という欠点もある。

[井口泰孝]

上下吹複合吹錬転炉

純酸素上底吹転炉、上底吹転炉ともいう。底吹きと上吹きの利点の両方を生かすため開発された転炉で、底吹き羽口の冷却にアルゴンや炭酸ガスを用いる形式のものもある。

以上の純酸素を用いる製鋼法は塩基性酸素製鋼法(Basic Oxygen Process=BOP)と総称される。転炉の容量で400トンに近いものもあり、廃ガスの回収装置や種々の感知装置を取り付けコンピュータ制御を行うなどし、現在の粗鋼の多くを生産する。また、炉外精錬が盛んになり、転炉の役割が変わりつつある。炉外精錬とは、溶銑を転炉へ装入前に、取鍋(とりべ)やトーピードカーtorpedo car(混銑車)で脱ケイ、脱リン、脱硫などを行ったり、転炉より出鋼後、溶鋼を真空下でさらに脱炭、脱酸、脱窒を行うことである。

[井口泰孝]

ブリタニカ国際大百科事典 小項目事典 「転炉」の意味・わかりやすい解説

転炉

てんろ

converter

(1) 製鋼転炉 ヘンリー・ベッセマーの酸性炉(1856),シドニー・ギルクリスト・トマスの塩基性炉(1877)が最初で,いずれも炉底の羽口から溶銑に空気を吹き込む底吹き式であった(→ベッセマー法)。酸性炉は溶銑中のケイ素,塩基性炉はリンの酸化を自溶熱源とするが,原料銑の規格が厳しく炉況も不良で,あとから登場した平炉法(→平炉)に 1960年代まで製鋼の主流を占められた。製鋼の主流は塩基性純酸素上吹き転炉すなわち LD転炉(→LD転炉法)に移っている。

(2) 製銅転炉 小型の樽型,中型の GF(グレートフォール)型,大型の PS(ピアスミス)型があるが,現行は GF型,PS型である。炉内にマットを装入して吹錬すると,マット中の硫化鉄は酸化されて滓化し,硫化銅も一部酸化されて Cu2Oとなる。この Cu2Oが残る Cu2Sと反応し,Cu2S+2Cu2O=6Cu+SO2により粗銅を得る。転炉滓は銅を 3~5含むので溶鉱炉製錬に返し,排ガスは 8~15の亜硫酸ガスを含むので硫酸原料とする。

出典 ブリタニカ国際大百科事典 小項目事典ブリタニカ国際大百科事典 小項目事典について 情報

百科事典マイペディア 「転炉」の意味・わかりやすい解説

転炉【てんろ】

→関連項目鋼塊|粗銅|鉄鋼|トーマスリン(燐)肥|パドル法

出典 株式会社平凡社百科事典マイペディアについて 情報

化学辞典 第2版 「転炉」の解説

転炉

テンロ

converter

本来,不純物の多い粗金属を精錬して純度のよいものに変換(convert)するものを意味するが,炉本体が回転傾動することが可能な炉であることから,転炉と訳されている.工業的には,銅製錬においてはマット(Cu2S-FeS)を粗銅にするのに用いられ,鉄鋼製錬においては銑鉄を鋼にするのに用いられている.後者の転炉製鋼法は,1855年,H. Bessemerの創案による.これは溶融銑鉄中に空気を吹き込み,空気中の酸素によって銑鉄中のCやSiやPなどの不純物を10~20分間で酸化して精錬する方法で,酸性炉材(SiO2分の多い耐火物)を用いた空気の底吹き転炉をベッセマー転炉という.続いて塩基性炉材(MgO主成分)を用いたものがつくられたが,これをトーマス転炉という.近年,広く用いられているのは,純酸素ガスを水冷銅ノズルを用いて上から吹きつけて精錬する転炉で,これをLD法,あるいは上吹き法という.また,純酸素底吹き転炉もある.これは図に示すように,炉底の羽口より酸素ガスを吹き込む方法であるが,溶鉄とのはげしい酸化反応により羽口が溶損するので,羽口を二重にして外側より冷却用のプロパンガスなどを吹き込んでいる.

出典 森北出版「化学辞典(第2版)」化学辞典 第2版について 情報

世界大百科事典(旧版)内の転炉の言及

【鉄】より

…

[製法]

酸化鉄を含む鉱石はそのまま,褐鉄鉱,リョウ鉄鉱,黄鉄鉱は空気中で加熱して酸化物にしてから,高炉中でコークスを用いて還元して銑鉄をつくる。銑鉄はかなり不純物を含むので平炉,転炉,電気炉などで製錬して鋼とする。純鉄を得ためるには,酸化鉄(III)あるいは水酸化鉄(III)の還元,鉄(II)塩溶液の電解,鉄カルボニルの熱分解等の方法がある。…

【鉄鋼業】より

…展性や延性があるので圧延・鍛造が容易であり,鋳物にすることも可能である。近代鉄鋼業の生産工程は,高炉(溶鉱炉)による銑鉄生産,転炉または平炉による粗鋼生産および各種圧延機械による普通圧延鋼材の3工程を基本としている。3工程を同一工場内において連続作業する企業を銑鋼一貫経営(銑鋼一貫メーカー)という。…

※「転炉」について言及している用語解説の一部を掲載しています。

出典|株式会社平凡社「世界大百科事典(旧版)」

関連語をあわせて調べる

春になって暖かくなりかけた頃、急に寒さが戻って、地面などがまた凍りつく。《 季語・春 》[初出の実例]「七瀬御秡 同晦日也。〈略〉雪汁いてかへる」(出典:俳諧・誹諧初学抄(1641)初春)...