共同通信ニュース用語解説 「高炉」の解説

高炉

「銑鉄」と呼ばれる溶けた鉄をつくる製鉄所の主要設備。原料である鉄鉱石や、石炭を蒸し焼きにしたコークスなどを炉の上部から入れ、下部から熱風を吹き込む。炉内の温度は2千度以上になる。一度火を止めて休止すると再稼働には長時間を要する。国内粗鋼生産の多くを占め、日本製鉄とJFEスチール、神戸製鋼所の3社が持つ。

更新日:

出典 共同通信社 共同通信ニュース用語解説共同通信ニュース用語解説について 情報

精選版 日本国語大辞典 「高炉」の意味・読み・例文・類語

こう‐ろカウ‥【高炉】

- 〘 名詞 〙 鉄鉱石から銑鉄をつくる高い円筒形の溶鉱炉。

改訂新版 世界大百科事典 「高炉」の意味・わかりやすい解説

高炉 (こうろ)

溶鉱炉とも呼ばれ,炭素を用いて鉄鉱石から鉄を取り出すための反装置である。取り出される鉄は1500℃前後の溶けた状態の銑鉄であり,製鋼用銑の場合には溶けたままの状態で製鋼工場に送られて鋼に変わる。鋳物用銑の場合は冷却して5~7kg程度の小塊にし,キュポラ炉で再び溶解して鋳鉄の原料とする。

高炉の特徴・規模

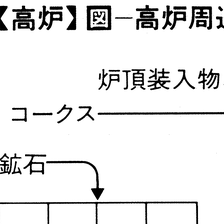

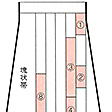

高炉では,その最上部の炉頂から鉄鉱石とコークス(あるいは木炭)とを交互に層をなす状態で充てんし,その下部にある羽口から加熱した空気を送り込む。その空気中の酸素によってコークス(あるいは木炭)が燃焼して高温のガスが発生し,この高温のガスによって鉄鉱石が加熱,溶解されながら,鉄鉱石中の酸素がガスに移って鉄が取り出される還元反応が進行する。つまり,高炉内では鉄鉱石とコークス(あるいは木炭)の交互層が上方から降下し,その層の中を高温のガスが下方から上昇する間に,ガスから鉄鉱石に熱が,鉄鉱石からガスに酸素が移ることに大きな特徴がある。この伝熱と反応の過程を効率よく行わせるために,炉を立形にして鉄鉱石とコークス(あるいは木炭)の交互充てん層を高くしている。歴史的にみれば,これが高炉(ドイツ語でHochofen,フランス語でhaut fourneau)と呼ばれる理由であるが,他方,炉下部から高い充てん層に空気を送り込むには高圧,高速の衝風でなければならず,この衝風blastに注目して英語ではblast furnaceと呼ばれている。現在,世界各地の高炉はコークス高炉と木炭高炉に大別されるが,木炭高炉はヤシ,ユーカリなど生長のはやい樹木のある東南アジア,ブラジルなどの一部に限られ,世界の高炉のほとんどがコークス高炉である。

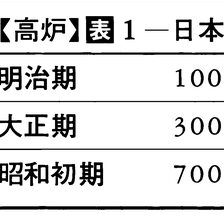

近年,高炉の技術の進展はめざましく,日産1万tの大型高炉も珍しくない。現在(1997),最大の炉は新日本製鉄大分製鉄所の第2高炉(内容積5245m3)であり,また世界の大型高炉の大半は日本にある。日本の高炉の最高出銑能力の歴史的変遷は表1に示すとおりであり,戦後の技術進歩の著しいことがわかる。また,高炉は火入れにより一度操業が開始されると,5~8年間の長期にわたって昼夜連続運転され,現在では約20年間の記録も生まれている(川崎製鉄千葉製鉄所第6高炉)。

炉内反応と高炉操業

高炉は反応器としてきわめて効率がよく,一つの反応器の中で鉄鉱石の加熱,溶融,還元および不純物の分離がすべて行われてしまう。それだけに炉内で進行する過程は複雑で,気相,液相,半溶融相,固相のすべてが含まれ,温度も炉下部羽口前の二千数百℃から上部の炉頂の百数十℃まで変化する。炉内を降下する鉄鉱石とコークスとからなる交互層と,炉内を上昇するガスの2相に注目すると,炉内の状態をほぼ次のように説明できる。

炉内におけるガスの挙動

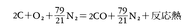

まず,ガス相に注目すると,炉下部への送風は数十本の銅製の羽口を通して行われるが,それに先立って空気は熱風炉内で最高1350℃まで加熱される。高炉内に送り込まれる高温の空気は羽口先端の出口で200~250m/sの高速であるため,羽口前面にレースウェーと呼ばれる直径1.5m前後の空洞が生じ,この中をコークス粒子群が激しく旋回運動している。この状態で,空気中の酸素によりコークス中の炭素が燃焼して,次の反応,

により,主として一酸化炭素COと空気中に含まれていた窒素N2とからなる二千数百℃のガスが発生する。この高温ガスが高炉内のプロセスを進行させる熱源になる。

なお,この高温ガスの温度あるいは成分(とくに水素H2濃度)を調節するため,送風中に水分を添加する調湿操業,酸素を添加する酸素富化操業,重油,タールあるいは微粉炭を添加する燃料吹込操業が行われる。燃料吹込操業は銑鉄1tを生産するのに必要とするコークス量(コークス比,単位kg/t)を節約する目的をもかねているが,1970年代後半の石油危機に伴う重油価格高騰から,現在では重油の吹込みはその意味を失っている。今後,燃料吹込みの重点は微粉炭の吹込みに移っていくであろう。

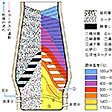

さて,レースウェーで発生した高温のガスは,図に示されているように,後述する滴下帯,融着帯および塊状帯を上昇する過程で鉄鉱石とコークスに熱を与え,かつ,ガスに含まれるCO(あるいはH2)の一部が鉄鉱石から酸素を奪って二酸化炭素CO2(あるいは水H2O)に変化しながら炉頂へ抜けていく。百数十℃で炉頂に達したガスは鉄鉱石粉,コークス粉などのダストを含んでいるため,ダスト・キャッチャーとベンチュリー・スクラッバーを通して除塵された後,ガスホルダーに蓄えられ,高炉ガスとして製鉄所内の燃料源となる。また,最近では炉頂でのガス圧力を最高3.5kgf/cm2(絶対圧力)まで高める高圧操業が一般的になっている。その主目的はガスを加圧することにより,単位時間内に炉内に送り込む空気量を増して,1日の単位容積当りの銑鉄生産量(出銑比,単位t/m3・d)を増加することにあるが,炉頂でのガス圧力が高いことを利用して発電タービンを回し,圧力エネルギーを電気エネルギーの形で回収して省エネルギーにも貢献している。

鉄鉱石とコークスの挙動

次に,鉄鉱石とコークスの交互層の側から炉内の状態をながめてみよう。鉄鉱石とコークスは平均粒子径がそれぞれ十数mm,40~50mmであり,炉内では,炉頂からの装入が交互に行われるため,図に見られるように交互充てん層を形成している。この充てん層は,炉下部レースウェーでのコークスの燃焼による消耗と,鉄鉱石の溶融に伴って,徐々に炉内を降下する。この降下の過程で鉄鉱石とコークスは次のような物理的・化学的な変化を受ける。

炉内を降下する鉄鉱石は,炉内を上昇するガスによって加熱されながら,ほぼ1200℃の領域に達して初めて軟化するが,それまでは塊状の固相状態を保っている。したがって,鉄鉱石が軟化するまでの炉内領域を塊状帯と呼んでいるが,この領域内で鉄鉱石は上昇ガス中のCOによってその酸素を奪われて次のような連続反応を経て鉄に変化する。つまり,鉄鉱石中の最も酸化度の高い酸化鉄はヘマタイトFe2O3であり,これがマグネタイトFe3O4,ウスタイトFeOを経て鉄Feになる。

3Fe2O3(固)+CO(気)─→2Fe3O4(固)+CO2(気)

Fe3O4(固)+CO(気)─→3FeO(固)+CO2(気)

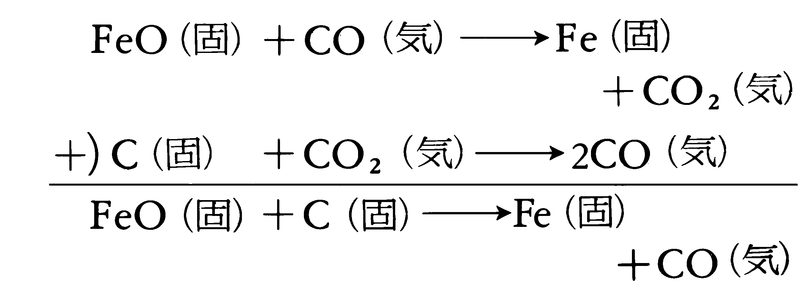

FeO(固)+CO(気)─→Fe(固)+CO2(気)

このCOによる酸化鉄の還元反応を間接還元反応と呼ぶ。1000~1200℃に達した鉄鉱石はほぼFeOとFeに変化している。他方,1000℃以上の領域ではコークス中の炭素Cが下に示すソリューション・ロス反応と呼ばれるCO2との反応を起こし,この反応は温度が高いほど活発になる。

C(固)+CO2(気)─→2CO(気)

したがって,この温度領域で起こるFeOのFeへの還元反応で生じたCO2の一部はソリューション・ロス反応によってCOに転化することになり,次に示すように見掛け上はFeOのCによる還元が起こることになる。

この炭素による酸化鉄の還元反応を直接還元反応という。

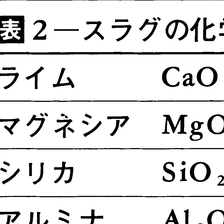

1200℃の領域に達するとFeOとFeになった鉄鉱石は軟化するとともに粒子どうしが互いに融着し始める。この領域を融着帯というが,この融着現象のため鉄鉱石層の通気性が悪くなり,滴下帯を上昇してきたガスはもっぱら融着帯の中のコークス層(コークス・スリット)を通って塊状帯へ抜ける。この融着帯はほぼ1450℃前後で溶け始め,Feはコークスから炭素を吸収して銑鉄粒滴を,FeOは鉄鉱石に含まれる脈石分(シリカSiO2,アルミナAl2O3,マグネシアMgO,ライムCaO)とともにスラグ(鉱滓(こうさい))粒滴を形成し,いずれも以下に述べる滴下帯内のコークス充てん層に流下する。このとき未還元のままスラグ中に含まれる溶融状態のFeOは滴下帯内のコークス粒子によって直接還元反応を受けてFeに変化し,ただちに炭素を吸収して滴下帯内を流下する。

FeO(液)+C(固)─→Fe(液)+CO(気)

なお,塊状帯での間接還元反応が容易に進行すること,および融着帯内で軟化,融着を起こしにくいことなどの特徴をもつため,日本では鉄鉱石としてとくに自溶性焼結鉱(石灰石を焼結鉱中に配合させたもの)が好んで用いられており,このため世界で最も高い高炉生産性を誇っている。

融着帯より下部の領域はコークス粒子が充てんされた状態になっている。このコークス粒子の間隙をぬって,銑鉄粒滴とスラグ粒滴が滴下しているためにこの領域は滴下帯と呼ばれている。この領域内ではスラグ中のFeOがほとんど完全に鉄に還元され,また,この領域内を滴下するスラグと,レースウェー周辺でのコークス中の灰分とに含まれるシリカSiO2から次の反応でSiOガスが発生する。

SiO2(液)+C(固)─→SiO(気)+CO(気)

このSiOは滴下帯内を上昇しながら,同じ領域を滴下する銑鉄粒滴中の炭素と反応し,銑鉄粒滴中にケイ素Siが吸収される。

SiO(気)+C(銑鉄中)─→Si(銑鉄中)+CO(気)

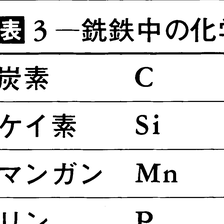

滴下帯内を流下したスラグと銑鉄の粒滴は最終的に炉最下部の炉床にたまり,比重差(スラグ2.6,銑鉄6.7)によりスラグは上層に銑鉄は下層に分離する。このスラグと銑鉄の化学成分例を表2,3に示す。鋼に含まれる不純物として嫌われる硫黄SとリンPは銑鉄の段階ですでに入ってくる。そのおもな源は,Sはコークス中に,Pは鉄鉱石中にある。Sの95%はスラグに吸収されて炉外に排出されるが,Pの90%以上は銑鉄中に溶け込む。SとPがスラグと銑鉄に分配される反応は,滴下帯ならびにスラグと銑鉄が上下2層になってたまっている炉床部とを含む領域で進行するが,銑鉄の温度とスラグ中のCaO濃度が高いほど,Sはスラグに吸収されやすい。

炉床に蓄積されたスラグと銑鉄は1日に10~12回,間欠的に出銑口を通して炉外に排出され,銑鉄は混銑車(トーピード・カー)によって製鋼工場に輸送されるか,あるいは鋳銑機により小塊の型銑として冷却される。

以上のように高炉内では上昇するガスと降下する鉄鉱石,コークスとが向流状態をなしているので,その状態をつねに安定にしておくことが重要であるが,まれには,鉄鉱石とコークスの交互層の降下が停止する。この状態を棚吊りと呼ぶが,その後の急激な層の降下により十分加熱されない鉄鉱石が炉床に達し,最悪の場合には炉床内で銑鉄とスラグが凝固し,操業が長期にわたり不能になることがある。

→製鉄・製鋼

執筆者:槌谷 暢男

出典 株式会社平凡社「改訂新版 世界大百科事典」改訂新版 世界大百科事典について 情報

日本大百科全書(ニッポニカ) 「高炉」の意味・わかりやすい解説

高炉

こうろ

blast furnace

shaft furnace

溶鉱炉の別名。金属鉱石から脈石を分離して溶融状の金属を得る工程(金属溶融精錬)に用いる炉を溶鉱炉といい、なかでも鉄鉱石から銑鉄を生産する溶鉱炉は背が高いので高炉という。

[原善四郎]

高炉の歴史

高炉の起源は、中世にヨーロッパ中部で発達した立て型製鉄炉(ドイツ語でステュックオーフェンStückofen)にさかのぼる。立て型炉の上方から鉄鉱石と木炭を互層状に装入し、下方から空気を送って木炭を燃焼させると、発生した高温の一酸化炭素ガスが鉄鉱石中の酸化鉄から酸素を奪い(還元)、金属鉄に変える。ステュックオーフェンの産物は固形の鉄塊であった。15世紀初めにライン川下流地域のステュックオーフェンのなかに、水車駆動のふいごの送風力を増すことにより炉内温度を高くし、溶融状鋳鉄を生産するものが現れた。この炉では高温の金属鉄が炭素を吸収して融点の低い鋳鉄となった。また鉱石中の脈石(主としてケイ酸)が装入物に添加した石灰と結合して溶融スラグ(鉱滓(こうさい))となり、鋳鉄から分離して流出した。初期の高炉は鋳鉄砲と砲丸の生産を目的として発達したといわれる。

16世紀の高炉は本体高さ6メートル、日産1トン程度であった。18世紀にイギリスで木炭のかわりに石炭コークスを高炉に用いることに成功し(ダービー1世、1709)、蒸気機関駆動の送風機を用いるようになって(同2世、1755)、高炉は森林や水流から離れて立地できるようになり、かつ生産能力も増して産業革命を起こす要因の一つとなった(1771年、高炉は高さ9メートル、日産4.5トン)。ついでイギリスにおける高炉技術の発達(ニールソンJ. B. Neilsonによる熱風送風、1828。フォールによる炉頂ガスの回収、1832。カラパールによる蓄熱炉、1857)により高炉廃ガスを蓄熱炉で燃焼し、高炉送風の加熱に利用する近代高炉の様式ができあがった(1872年、高炉は高さ24メートル、日産65トン)。

高炉技術は次いで19世紀後半から20世紀前半にかけてアメリカを中心として、コークス強度の上昇、粉鉱焼結法、原料巻上げ・装入装置の機械化、送風量や圧力の増大など著しく発展し、1897年のデュケーヌ高炉(高さ30メートル)は日産700トンを記録した。1930年代のアメリカの高炉は日産1000トン(高さ30メートル、炉底直径8メートル)に達した。

第二次世界大戦後、日本では、(1)鉄鉱石の整粒、粉鉱の焼結・ペレット化などの鉱石事前処理技術、(2)送風の酸素富化、高温、調湿、燃料吹込み、高圧化などの高炉操業技術、(3)高炉炉内反応の解析に基づく管理技術が著しく発達するとともに高炉の大型化が進み、1970年代の高炉は高さ30~35メートル、炉底直径14メートル、日産1万~1万2000トンに達した。その後も高炉の大型化が進み、現在では高さ100メートル、炉底直径が15メートル以上のものが主流となっている。

[原善四郎]

炉内状況と化学反応

日本で操業中の高炉を急冷、解体調査することによって操業中の炉内の状況がかなり明らかになってきた。また、スーパーコンピュータを用いて炉内を再現するシミュレーションも行われている。炉内は物質の物理的状態によって塊状帯、融着帯、滴下帯、レースウェー、湯溜(ゆだま)りの5領域に分かれており、各領域で生じている物理的変化と各成分の化学反応は次のとおりである。

(1)塊状帯 上方から互層状に装入された鉄鉱石とコークスとが、粒間を上昇してくる気体によって加熱されつつ下方へ移動する。鉱石の温度が上がると鉄鉱石Fe2O3、Fe3O4の一酸化炭素COによる還元で金属鉄も生じてくる。

(2)融着帯 鉱石中の脈石がスラグをつくり始め、また金属鉄中への炭素の吸収で低融点の鋳鉄ができ始め、鉄鉱石が軟化融着する。滴下帯からくる高温気体はコークス層で分配される。

(3)滴下帯 融着帯で生じ始めた溶融鋳鉄(溶銑)およびスラグがコークス塊のすきまを滴下する。スラグ生成反応はこの領域で盛んに生ずる。滴下帯の下方中心部のコークスはほとんど静止しており(炉心)、周辺のコークスはレースウェーへ移動する(活性コークス部)。

(4)レースウェー 羽口(はぐち)(送風口)の直前部分である。羽口から吹き込まれる高温空気によりコークスが燃焼して一酸化炭素ガスを生成しつつ激しい旋回運動をする。

(5)湯溜り ここもコークス塊で詰まっているが、コークス塊の間隙(かんげき)に、上層に溶融スラグ、下層に溶銑がたまる。これらは定期的に炉外に排出される。

[原善四郎]

高炉設備

高炉本体は、炉内の高温に耐えるために耐火れんがの内張りを鋼板製の気密 殻構造で囲んだもので、全体が鉄骨櫓(やぐら)構造で支持される。耐火物の寿命を長くするには炉壁を冷却する必要があり、本体の部位に応じて散水、冷却水の循環、水の蒸発熱利用の冷却などが行われる。高炉本体の頂部には、炉頂の気密を保ちつつ原料を炉内へ装入するための炉頂装入装置が設けられる。従来は複数個の円錐(えんすい)形ベルを組み合わせた方式が多かったが、炉の大型化に伴って炉内へ均等に原料を装入するためシール弁と旋回シュートとを組み合わせた方式も用いられるようになった。

原料秤量(ひょうりょう)・巻揚げ設備として、かつては原料入りのスキップを傾斜塔で引き上げ、炉頂で傾倒させて原料を炉に装入する方式が多かった。大型高炉では低傾斜角のベルトコンベヤーが用いられ、鋳床設備を広くすることができるようになった。

高炉の送風には、以前には往復式や遠心式の送風機が用いられたが、大型高炉では大量・高圧の送風が可能な軸流式送風機が用いられている。熱風炉はガス燃焼室および耐火れんがを格子積みした蓄熱室からなり、高炉本体1基当りに複数基を一組みとして設置する。その1基に高炉廃ガスを通して燃焼させ、蓄熱室の格子積みれんがを加熱、蓄熱している間に、他の熱風炉(あらかじめ蓄熱してある)に高炉送風用の空気を送り、高温れんがからの放熱によって熱風に加熱して高炉に送風する。この操作を一定時間ごとに切り換えることにより高炉に高温空気を連続的に送風することができる。蓄熱炉用の耐火れんがの材質および格子積み様式の改良により、高炉の送風温度は1300℃に及んでいる。

高炉の炉頂で回収される廃ガスは多量の粉塵(ふんじん)を含んでいるので、脱塵機、電気集塵機、ベンチュリー・スクラバなどで除塵し、清浄にする。

高炉湯溜りから出る溶銑・溶滓を処置する鋳床設備は、出銑口、出滓口、出銑口開孔機、閉塞(へいそく)用のマッド・ガン、溶銑・溶滓を導く樋(とい)、溶銑を製鋼工場へ運ぶ運搬車、その他の設備を含む。溶銑運搬車には、運搬中に溶銑の温度、成分の均一化を図る混合作用をも行う魚雷形のもの(トーピード・カー)も用いられるようになり、容量600トンに及んでいる。

現代の高炉においては、原料装入量、送風量、圧力、温度の制御や、原料秤量、装入装置、熱風炉、ガス清浄装置の運転はすべて各種計器と制御装置により自動化されている。炉頂ガス成分、炉内ガス成分、温度・圧力分布、溶銑温度・成分を刻々測定する計器の開発も進み、さらにそれらの情報に基づいて、あらかじめ研究された制御モデルとコンピュータによる計算で操業制御を行う技術も進歩している。

[原善四郎]

百科事典マイペディア 「高炉」の意味・わかりやすい解説

高炉【こうろ】

→関連項目高炉ガス|砂鉄銑|成形炸薬|銑鉄|直接製鉄|鉄鋼|鉄鋼コンビナート|電気製銑|橋野高炉跡

出典 株式会社平凡社百科事典マイペディアについて 情報

ブリタニカ国際大百科事典 小項目事典 「高炉」の意味・わかりやすい解説

高炉

こうろ

blast furnace

出典 ブリタニカ国際大百科事典 小項目事典ブリタニカ国際大百科事典 小項目事典について 情報

化学辞典 第2版 「高炉」の解説

高炉

コウロ

blast furnace

[別用語参照]溶鉱炉

出典 森北出版「化学辞典(第2版)」化学辞典 第2版について 情報

世界大百科事典(旧版)内の高炉の言及

【大島高任】より

… また,53年(嘉永6)藤田東湖らによって水戸藩に反射炉を築造する計画が出されたとき,技術者として積極的に参加し,55年(安政2)その築造を成功させている。そして,鋳造用銑鉄を確保するために,南部藩釜石鉄山の開発を進め,鉄鉱石を原料とする洋式高炉を日本で最初に建設した。57年12月1日,この洋式高炉で初出銑に成功し,今日,この12月1日が〈鉄の記念日〉とされている。…

【製鉄・製鋼】より

…たとえば1500℃で炭素の溶解度は5重量%くらいである。溶鉱炉(立形の背の高い炉で通称高炉という)から出てくる鉄は多量の炭素および少量のケイ素Si,リンP,硫黄Sなどを含んでいる。そのため硬いが,もろく,鋳物材料として使用されるが,構造材料ほか多くの製品にするには,この炭素を除かなければならない。…

【鉄】より

…可視部および紫外部に多数の発光スペクトル線を与えるので波長標準として用いられる。

[製法]

酸化鉄を含む鉱石はそのまま,褐鉄鉱,リョウ鉄鉱,黄鉄鉱は空気中で加熱して酸化物にしてから,高炉中でコークスを用いて還元して銑鉄をつくる。銑鉄はかなり不純物を含むので平炉,転炉,電気炉などで製錬して鋼とする。…

【鉄鋼業】より

…展性や延性があるので圧延・鍛造が容易であり,鋳物にすることも可能である。近代鉄鋼業の生産工程は,高炉(溶鉱炉)による銑鉄生産,転炉または平炉による粗鋼生産および各種圧延機械による普通圧延鋼材の3工程を基本としている。3工程を同一工場内において連続作業する企業を銑鋼一貫経営(銑鋼一貫メーカー)という。…

※「高炉」について言及している用語解説の一部を掲載しています。

出典|株式会社平凡社「世界大百科事典(旧版)」

関連語をあわせて調べる

春になって暖かくなりかけた頃、急に寒さが戻って、地面などがまた凍りつく。《 季語・春 》[初出の実例]「七瀬御秡 同晦日也。〈略〉雪汁いてかへる」(出典:俳諧・誹諧初学抄(1641)初春)...