改訂新版 世界大百科事典 「製鉄製鋼」の意味・わかりやすい解説

製鉄・製鋼 (せいてつせいこう)

鉄鉱石から鋼をつくる工程をいい,前段の銑鉄をつくる工程を製鉄または製銑といい,後段の銑鉄から鋼をつくる工程を製鋼という。製銑,製鋼,さらに鋼材,製品製造までを行う銑鋼一貫製鉄所の工程例は〈製鉄所〉の項の図を参照されたい。

製錬工程の原理

鉄は建設,船舶,車両,産業機械,電気機器,事務機器,あるいは家庭用品などあらゆる分野に使用され,現代社会を支える大きな柱となっている。鉄の消費量はほかのどんな金属と比べても,比較にならないほど多い(世界の粗鋼総生産高は1994年で7億2300万t)。鉄をつくるための原料は鉄Feと酸素Oの化合物,たとえばFe2O3という酸化物であるから,炭素Cのような酸素と結びつきやすい元素(還元剤という。水素Hでもよい)を用い,鉄を分離すればよい。この過程は高温ほど反応が進みやすいが,還元用の炭素は分離された溶鉄の中に溶け込む。たとえば1500℃で炭素の溶解度は5重量%くらいである。溶鉱炉(立形の背の高い炉で通称高炉という)から出てくる鉄は多量の炭素および少量のケイ素Si,リンP,硫黄Sなどを含んでいる。そのため硬いが,もろく,鋳物材料として使用されるが,構造材料ほか多くの製品にするには,この炭素を除かなければならない。それには酸素を使って鉄中の炭素をはじめとする不純物を酸化すればよいが,酸素も鉄に溶け込む。酸素が多いと,鉄は固まったとき穴だらけになって強度も弱く,使用に耐えない。そこでこの溶解酸素を除去する工程が必要となる。すなわち脱酸工程である。これで初めて製品としての鉄ができあがる。単純化した説明であるから,いま少し詳しく述べてみよう。製鉄工程を酸素の変化として示したものが図1である。すなわち,鉄鉱石は初め(A点)は酸素を約30重量%含むが,高炉(あるいは電気製銑炉)でコークスにより還元されB点(酸素約 0.0005重量%)に達する。この還元された鉄は炭素を4~5重量%,さらにケイ素,リン,硫黄などの鉄鉱石,石灰石,その他の溶剤からの還元されやすい元素,いいかえれば不純物を含む粗金属,すなわち銑鉄である。この過程を製銑工程といい,厳密には鉄鉱石から銑鉄をつくることを製錬という。このままの状態ではもろく,不純物を含むので,もう一度酸化精錬を必要とする。炭素,ケイ素,リン,硫黄などを酸化して点C(酸素約0.05重量%)近くまで精錬する。この過程が製鋼工程である。この状態ではまだかなりの酸素を含有するので,目的に応じ,点D,Eのような低い酸素量まで脱酸する。これはまわりくどい方法で間接製鋼法といわれる。これに対し直接製鋼しようとする方法(直接製鉄)もあるが,鉄分歩留り,大量生産方式の確立のために,間接法,そして高炉→転炉を結ぶ銑鋼一貫方式が現在では主流となっている。酸素分圧(pO2)を例にとれば鉄鋼製錬はpO2≒10⁻9~10⁻16気圧という相当低い分圧下で行われていることがわかる。したがって,溶鉄を空気中(pO2=0.21気圧)で溶解すれば,溶鉄は酸素で飽和し(溶鉄中の酸素溶解度は1600℃で0.23重量%),表面には酸化鉄ができ,長時間放置すればすべて酸化鉄となる。実操業の場合,溶鉄の上には溶けたスラグ相(一般にシリカSiO2,ライムCaO,アルミナAl2O3,酸化鉄FeO,酸化マンガンMnO,あるいはマグネシアMgOなどの酸化物の集合体)がある。これは空気との直接接触を防いだり,酸化物あるいは溶鉄中の炭素,ケイ素,リン,硫黄などの組成調節によって,酸素分圧を適当に制御して,種々の元素を溶鉄相,スラグ相あるいはガス相に移行させ,所定の組成の鉄鋼材料をつくるわけなので,良好なスラグとするにはpO2の制御がたいへん重要である。図2-a,bに製銑,製鋼炉における共存相の関係の概略と製鋼炉内の各元素の移行状況を示す。炉の内側にはライニングといって,耐火煉瓦を張り,高熱による炉体の損傷を防止する。どんな種類の耐火物を用いるかがたいへん重要である。H.ベッセマーが初めて量産の溶鋼精錬の道を開いたが,鋼の中のリンを除去することができなかった。S.G.トマスが内張りを塩基性材料でつくり,脱リンに成功した。その理由は酸化されたリン,すなわち五酸化二リンP2O5は強い酸性酸化物で,これをスラグ相に安定して保持するためには塩基性(ライム,ドロマイト系。スラグ相にCaOを加えることがより効果的)でなければならない。

2P+5/2O2─→P2O5

P2O5+4CaO─→4CaO・P2O5

スラグ成分も炉の内張りのように,CaO,MgO,MnO,FeOなどは塩基性物質,SiO2,P2O5などは酸性物質で,両者の代表的なものの比,CaO/SiO2を塩基度といい,スラグのもつ酸化度に対応するものである。どのような不純物を取り除くかにより,塩基性,酸性のいずれかを選びライニングするが,一般に使われる炉は塩基性が多い。スラグの塩基度は精錬で酸化度の変化に対応すると同時に,スラグ相の溶融温度にも関連する。溶融温度が高いと,粘性も高く,金属相との反応性が悪く,元素の移行は十分でない。そこで酸化物などを添加して最適組成にしなければならない。

近代製鋼法への発展

近代製鋼法への発展の曙光は1740年のるつぼ製鋼法にさかのぼるが,より普遍的技術となったのはH.ベッセマーの酸性転炉法およびW.シーメンズとF.ジーメンス兄弟,P.マルタンなどによる平炉製鋼法の相次ぐ成功により,産業革命期の鉄鋼の飛躍的な増産要請にこたえてからである。その後,トマスによる塩基性製鋼法が創始され,脱リン,脱硫が可能となり,また20世紀初頭,電気エネルギーによる製鋼法がP.L.T.エルーにより開発され,特殊鋼溶製などの分野に独自の地位を築いた。いずれの製鋼法がおもに行われたかは各国の事情と時代によって異なるが,20世紀初頭から約50年間は塩基性平炉法が主流であった。1950年代からの技術の進歩はめざましく,数々の新技術が開発され,第2の革命期となった。すなわち製銑については,高炉の容量がますます大型化して有効内容積5000m3級の高炉が出現し,装入原料の整粒,後述する自溶性焼結鉱,ペレットの利用などの予備処理の強化,高温送風,酸素富化,送風調湿,さらに羽口からの燃料吹込み,高圧操業などが実施され,計測技術と計算機導入などと相まって,高炉の安定操業,生産性が著しく向上した。

製鋼技術では,工業用低廉酸素の利用により,酸素製鋼法が急速に普及し,平炉・電気炉への酸素の利用も著しく,従来の鉱石法では望みえなかった極低炭素までの脱炭が可能となり,燃料,電力原単位の低減,生産性の向上に大きな寄与をした。さらに転炉への酸素の利用は純酸素上吹転炉製鋼法(LD法)に発展し,従来の転炉鋼品質の改善,設備費・作業費の軽減と相まって,平炉法に代り製鋼法の主流となった。また,最近は溶鋼のかくはん(攪拌)効果の向上をもたらす酸素底吹転炉が開発され,上吹き-底吹き合体の複合吹錬が注目をあびている。粗鋼生産高が15~20%を占める電気炉鋼はおもにエルー式電気炉で溶製されるが,超高電力(UHP)の採用により,溶解速度は速くなり,炉容の増大,電磁かくはんの採用など生産設備も向上した。

また,真空技術の導入により数々の真空溶解法が開発され,鋼材の材質改善に大きな寄与をした。さらに真空脱ガス装置を利用して,酸素を送ったり,減圧と組み合わせたりして,溶鋼を炉外で精錬する炉外精錬法,または取鍋(とりなべ)/(とりべ)精錬法が開発された。またエレクトロスラグ溶解法(ESR),プラズマによるプラズマアーク溶解法などが工業化され,高品質鋼の溶製に用いられている。銑鋼一貫製鉄所は付帯設備も多く,広大な土地を必要とする。とくに日本では原料を海外に依存しており,輸送の便などから臨海製鉄所となることが特徴で,環境保全に留意し緑地帯を多く設けクリーンな製鉄所を目指し努力している(〈製鉄所〉の項参照)。

鉄と鋼の分類・呼称

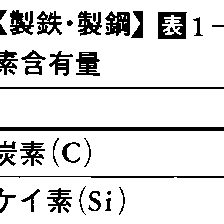

工業用材料としてふつう鉄および鋼と呼んでいるのは,元素として示される純粋なFeではなく,Feを主成分とし,ある種の元素を含む合金である。工業用鉄類の合金元素は普通元素と合金元素(または特殊元素)に区分される。前者はC,Si,マンガンMn,P,Sの5元素で,通常の製錬法では不可避的にある濃度で,鉄および鋼に含まれる元素である。一般に実用材料とされる鉄,鋼に含まれるこれらの元素量を表1に示す。合金元素とは鉄および鋼に特殊な性質を付加するために人為的に添加される元素である。ニッケルNi,クロムCr,タングステンW,あるいはモリブデンMoなどはもとより,普通元素に属するものでも,特殊な性質を付与する目的である濃度範囲をこえて加えた場合,たとえばケイ素鋼板のSi,耐摩耗鋳鋼のMnなどはもちろん合金元素とみなされる。合金元素を含む鋼を合金鋼,合金元素を添加していない鋼を普通鋼または炭素鋼という。特殊鋼は合金鋼とふつう同意義に使われるが,その定義は国により異なる場合がある。

工業用鉄類はその炭素濃度により,0.007%以下を工業用純鉄,0.007~2.0%を鋼,2.0%以上を銑鉄,鋳鉄と大別している。ただし工業用純鉄と鋼との区別は主として焼入効果(高温の材料を水,油などに入れて急冷し,徐冷のときと異なる組織にする熱処理)の有無による。鋼と銑鉄(または鋳鉄)の区別は炭素濃度と,その鍛延性,可鋳性に依存している。また半溶融状態で製造された場合,焼入性の有無により錬鋼および錬鉄と分けて呼ぶことがある。しかし,これらの区別は必ずしも明確ではなく,共存する他元素の種類,濃度によっても変化する。強度を基準として,引張強さ50kgf/mm2以上のものを高張力鋼,以下のものを普通鋼とする分類もある。また使用原料(例,ヘマタイト銑),製錬法(例,木炭銑,高炉銑,平炉鋼),製品の特性または使用目的(例,磁石鋼,耐熱鋼),破面(例,白銑,灰銑)などが根拠となり,これらの分類を用いることが便利な場合もある。銑鉄および鋳鉄は実質的には同一であるが,鉄鉱石製錬の成品あるいは後処理工程の原料としてみた場合は銑鉄といい,鋳造材料としてみた場合は鋳鉄という。トーマス銑とはとくにPを1.7~2.2%含むもので,トーマス製鋼法の原料となる銑鉄である。

製鉄原料

鉄鉱石

鉄鉱石の種類にはいろいろある。赤鉄鉱は純粋なものはFe2O3で約70%のFeを含む。ふつう使用されているのはFe分40~60%で好ましい原料である。磁鉄鉱はFe3O4(Fe分約72%)で表示されるが,赤鉄鉱より還元しにくい。そのほか,褐鉄鉱,リョウ鉄鉱,硫酸滓,チタン鉄鉱などがある。鉄鉱石は純粋な状態で存在することはなく,脈石を伴う。脈石はおもにSiO2,Al2O3,CaOあるいはMgOなどである。粉状の鉄鉱石をそのまま使用すると,通気性を阻害しいろいろ支障をもたらす。そのため焼結機により塊状にしたり,あるいはより還元性の向上を図るため,自溶性焼結鉱(高炉での滓化に必要な5~15%の石灰石を焼結原料に配合したもので,被還元性がよい)にしたり,微粉のものは水を加え,粒化装置で10~30mm程度の球状の焼結鉱,すなわちペレットにするなどの事前処理が発達し,高炉の生産性の向上に役立っている(〈鉄鉱石〉の項参照)。

マンガン鉱石

銑鉄成分にMn分を与えるとともに,溶銑,スラグの流動性をよくし,S分を除去するために必要である。ケイ酸分が低く,Mn含有量が40%以上のものが望ましい。

溶剤

フラックスともいう。鉄鉱石には脈石が含まれており,またコークスには灰分(SiO2,Al2O3が主体)が12%程度ある。これらだけでは高炉の中で溶融温度が高く融解しにくい。そのため各種の鉱石を適当に配合したり,溶剤を加えて,融解しやすい化合物,すなわちスラグにする必要がある。脈石,灰分の成分はSiO2を主体とする酸性であり,CaOなどの塩基性物質を加えて融点を下げる。高炉スラグの代表的組成(重量%で,SiO240,CaO40,Al2O320)の融点は約1320~1350℃,溶銑温度は約1500℃であり,スラグの流動性はよいことがわかる。

コークス

高炉内で鉄を製錬するには,高温を得るための熱源と,鉄鉱石を還元するのに必要な炭素を必要とする。これは高炉に装入するコークスによって供給される。さらに炉内のガスの通りをよくするための通気性保持体としても重要な役割をもつ。高炉用コークスとしては硬くて強度に優れていること,粒度が適当な大きさにそろっていること,灰分および硫黄分が少ないことが条件であるが,日本はこの種の強粘結炭のほとんどを輸入している。コークスの節約,人工的な製造などが重要な課題である。

屑鉄

屑鉄は重要な製鋼原料で,平炉および電気炉の主原料でもあり,とくに電気炉の原料はほとんど屑鉄である。日本の製鉄所内で発生する自家発生屑は鋼材生産量の20%前後で,ほとんどが発生した製鉄所で製鋼原料として使用される。屑鉄として重要なのは市場に出回る老廃屑で,その供給量は,その国の過去における資本財および耐久消費財としての鉄鋼の累積と,外国からの輸入屑鉄に左右される。

フェロアロイ製造法

フェロアロイ(合金鉄ともいう)は本来,製鋼過程で脱酸あるいは性質改善のために,鉄以外の成分元素添加の目的で用いられる各種の鉄合金をいうが,実際には鉄の含有量にとらわれず,上に述べた目的に用いられる金属,合金および化合物を総称してフェロアロイという。また鋳鉄,非鉄合金に特殊な性質を付与するためにも用いられる。各フェロアロイの製造法は生産規模,資源ならびに経済事情あるいは需要などにより変遷してきた。フェロシリコン,フェロマンガンなどは鋼の脱酸剤として重要で,脱酸剤,清浄剤にはカルシウムCa,チタンTi,ジルコニウムZr系などがある。鋼の性質改善にはフェロクロム,フェロニッケルが,比較的微量の添加で特殊な性質を付加するものにバナジウムV,ニオブNb,Ti,MoあるいはW系などがある。Cとの親和力の強い金属を主成分とするフェロアロイでは炭素含有量によって,高,中および低炭素品,極低炭素品に区別される。

製銑法

高炉製銑

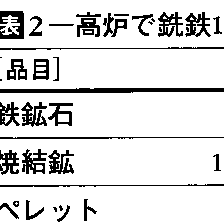

酸化鉄を原料とし,コークスを用いて還元して鉄をつくる代表的な反応容器が高炉である。高炉は大型のものは高さ100mにも達し,断面は円形の立形炉で,耐火煉瓦で裏付けされている。炉頂から鉄鉱石(焼結鉱),コークス,石灰石を装入し,下部の羽口から熱風炉から送られた高温の熱風を吹き込む。この熱風によりコークスを不完全燃焼させ,2000℃程度のCOガスにより酸化鉄から酸素を奪って燃え,1m3当り約3000kcalの熱を出す。羽口前で発生した高温のCOガス(窒素N2ガスも含む)は,炉を上昇していく途中で,鉄鉱石に熱を与え加熱すると同時に,還元する。上にいくにつれガス温度は低下し炉外に排出され,燃料として利用する。上部の鉄鉱石は下降するにつれ,温度の高い,COガスの濃いガスと接触し還元(間接還元という)される。高炉解体調査研究が主として日本で行われ,融着帯の存在が確認された。この位置の高低,存在形態などが炉操業と密接に関連し,その制御が重要である。さらに下方に降下し温度が高くなると,コークスの炭素で還元(直接還元)されて溶解し,炭素を吸収して融点が下がり,溶銑となって下方に落ちていく。一方,脈石成分SiO2,Al2O3などは石灰石中のCaOと結合し,融点の低い,粘性のよいスラグ(鉱滓ともいう)となり,コークス塊の間を流れ落ちる。滴下した溶銑,スラグは炉底にたまるが,比重の違いで分離し,適当な時間帯で炉底から出銑,出滓する。現在の高炉は長年にわたる試行錯誤の経験,研究成果を通して効率がきわめて高く,高生産性である。頂部ガス利用による炉頂発電も行われている。表2に高炉で銑鉄1tをつくるのに要する原料を示す。5000t高炉というのは1日に出銑される銑鉄量で,出銑比(t/m3)と燃料比(コークス重量kg/t・Fe)が重要な指針で,燃料比は日本では450~480kg/t程度である。高炉から出るスラグは銑鉄1t当り約300kgで,コンクリート骨材,セメント原料,道路用砕石などに用いられる。また炉頂から出るガスは2800m3/t程度で燃料ガス,化成品の原料として利用される(〈高炉〉の項参照)。

電気製銑

高炉製銑がその熱源をコークスの羽口前での燃焼熱と,送風顕熱に依存するのに対し,電気製銑法では電気抵抗による発熱を主要熱源とする。還元用の炭素分は電気では代用できないが,高炉ほど装入物強度が要求されないので,低品位の石炭,褐炭あるいはこれらからつくられたコークスの小塊などが用いられ,使用原料の選択幅が広いことが有利である。電力コストの安い北欧,イタリア北部,チタンスラグを製造するカナダなどで採用されている。原子力発電を含め安価な電力が得られるようになれば注目される方法であろう。

製鋼法

純酸素転炉

傾動可能の徳利形炉に溶銑を注ぎ,装入が終われば炉体を起こし,石灰石を入れ,ランスを通して,高純度,高速の酸素を吹き込む。溶鋼温度は酸素が直接吹き付けられる付近(火点)では2500℃程度の高温となり,銑鉄中のC,Si,Mn,Pなどが激しく酸化され,酸化物は石灰石と結合してスラグ(鋼滓ともいう)となって除去され,鋼となる。酸素の吹込みから20分前後で吹錬が終わり,200~300tという大量の鋼が短時間に精錬される。吹錬末期にはサブランスを挿入し,成分分析用試料,酸素,温度測定などを行い,成分調整を行って出鋼する。P,OあるいはNの低い良質の鋼が大量生産されることを特徴とする。溶鋼のかくはんをより向上させる底吹きや複合吹錬が盛んになってきた。なお発生するガスも多量で燃料として回収する(〈転炉〉の項参照)。

平炉

すでに述べたようにシーメンズが蓄熱式ガス炉を研究し,これを製鋼炉に適用し,マルタンが1864年この炉により溶鋼生産に成功したのが平炉製鋼法の始まりである。溶解炉の底が平たい舟底形をしていることから平炉という。両始祖の名にちなんでシーメンズ=マルタン炉ともいう。古くから製鋼炉の主流を占めていたが,純酸素転炉の普及にともない減少し,日本では1基もみられなくなった。しかし,多量の屑鉄の処理には有利で,アメリカ,ソ連(現,ロシア)などでは使われている。主原料は銑鉄および屑鉄(銑鉄の配合比を混銑率といい,ふつう40~65%程度である)で,これに石灰石を加えて溶解室に装入し,重油を燃料として蓄熱室で予熱された高温の空気および酸素を吹き込み,高温の炎で装入物を溶解する。排気ガスはいま一つの蓄熱室を温めるようになっている。このガスは変更弁により15分くらいで交互に吹き込む。廃熱利用して効率を上げている。装入物が溶けると,溶鉄中のCと鉄鉱石,酸素ガスが反応しCOガスを生じ,これと石灰石の熱分解で生じたCO2により激しい沸騰が起こり,反応が進む。Mn,Si,Pなどが酸化を受け,CaOとともにスラグをつくり溶鋼の表面に浮く。目標成分になるよう調整して出鋼する。原料装入から出鋼までの製鋼時間は4~8時間で転炉に比べてはるかに長い。炉の容量は50~150tくらいであるが,600tに及ぶ大型炉もある(〈平炉〉の項参照)。

電気炉

電気炉製鋼は電極に電流を通じ,屑鉄との間に発生するアーク熱により溶解,酸化する精錬である。できたスラグでは脱硫効果があまりないので,除滓してから別に配合した粉コークス,石灰石,蛍石などを混ぜたフラックスを加え,還元性のスラグをつくり直す。高温加熱でカーバイドを生じ,強力な脱酸脱硫を行うのがふつうである。成分分析,成分調整のためのフェロアロイなどを加え出鋼する。製鋼時間は3~6時間で,炉容は10~80t程度が多いが,250tという大型炉もある。

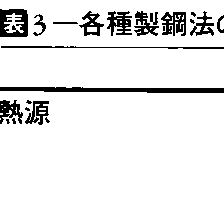

以上述べた各種製鋼法の特徴を表3に示すが,日本では特殊鋼メーカーはほとんど電気炉により,銑鋼一貫製鉄所は転炉が主体である(〈電気炉〉の項参照)。

造塊

各種の製鋼炉でつくられた溶鋼は,いったん取鍋に受け,ここで成分調整,脱酸,温度調節を行い,鋳型に流し込み鋼塊(インゴットという)とするが,連続鋳造機により鋳片を製造する。これらの工程を造塊という。造塊工程は鋼の液体から固体への大きな相変化を伴い,潜熱の放出,冷却時の熱の移動も大きく,最終成品の良否を決定するうえに重要である。鋼塊鋳型には,正方形(条鋼用),矩形(条鋼,鋼板用),扁平形(鋼板用),丸形(鍛鋼用),多角形(鍛鋼用)など各種がある。鋼塊は分塊圧延によって角形断面をもつスラブslab(厚さ50mm,幅300mm以上),ブルームbloom(1辺130mm以上),ビレットbilletなどの中間製品にしたのち,各種の用途に振り向けられる。鋼塊の鋳込法には鋳型の上方から注入する上注法と,湯道を通って鋳型の下方から注入する下注法がある。上注法は安価であるが,注入の際の表面気泡の発生,鋼塊割れなどが起こりやすく,注入速度と温度の調節が重要である。下注法はキルド鋼など良質の鋼塊をつくる場合に多く用いられる。

鋼塊は溶鋼の脱酸形式によってリムド鋼,キルド鋼,セミキルド鋼に分類される。リムド鋼は低炭素鋼で,鋳込み,凝固中にガスを放出しつつ固まり,周辺部にリム層という不純分が少なく気泡もない層ができるが,その内面に気泡が散在し,中心部は不均質となる。リムド鋼からつくった鋼材は表面が良好で,加工性に富んでおり,ストリップミルなどで圧延される。キルド鋼はAlなどで強脱酸を受けたもので,凝固時ガス発生がなく,内部が比較的均質な鋼塊である。合金鋼やボイラー用の板,管,船舶用の板,機械の構造用の炭素鋼などはこれである。キルド鋼は圧延歩留りが低いので,コストが高くつく。このほか中間的なセミキルド鋼があり,一般に厚板や形鋼はこれでつくられる(〈造塊〉の項参照)。

鋼の連続鋳造法

溶鋼を鋳型で凝固させながら連続的に引き抜く鋳造法。水冷鋳型の上方から鋳型内に溶鋼を連続的に注入すると,鋼は鋳型内で凝固し,鋼片は連続的に下方に送られて任意の希望寸法の鋼片に切断され,圧延工程に送られる。この特徴は従来の造塊作業に比べ,分塊工場が不要となり,工程が簡素化され,鋼片の歩留り,エネルギー節減が著しく向上し,生産費が低減される。型式は初め垂直型が用いられたが,水平型に移行し,現在は円弧型が主流となっている。とくに日本の銑鋼一貫製鉄所では連鋳率が高い(〈連続鋳造〉の項参照)。

真空造塊法

溶鋼中に含まれるO,HあるいはNなどのガスは鋼質に悪い影響を及ぼす。そのため鋳造過程で溶鋼を真空中を通して脱ガスすることが広く用いられている。取鍋脱ガス法,流滴脱ガス法,真空鋼塊鋳造法,真空吸上げ脱ガス法(DH法ともいう),真空循環脱ガス法(RH法ともいう)などがある。それぞれ鋼の品質改善に役立つが,経費もかかり,高級鋼対象となる(〈真空鋳造〉の項参照)。

加圧鋳造法

加圧鋳造法は連続鋳造法とともに,従来の造塊法を変革する技術である。取鍋内の溶鋼表面に圧縮空気により圧力を加え,この圧力を適当に調整し,所定の注入速度で鋳型内に押し込み鋳造するもので,鋳込み中のかくはんをできるだけ抑制しつつ注入し鋼片とする。鋼片の特徴は表面がきわめて美しく,さらに内質部も均一で偏析が少ないことである。

執筆者:大谷 正康

出典 株式会社平凡社「改訂新版 世界大百科事典」改訂新版 世界大百科事典について 情報