日本大百科全書(ニッポニカ) 「材料試験」の意味・わかりやすい解説

材料試験

ざいりょうしけん

material testing

工業的に使用される各種材料の物理的・化学的・電気的・機械的試験の総称。各種の機械や構造物を設計製作する場合、要求される機能を十分に発揮させるには、それらが使用される環境、加わる荷重の種類や大きさなどを考慮して、用いる材料、形状、寸法を定めねばならない。この際、機械や構造物に使用される工業材料の特性、性質について十分な知識をもっていることが必須(ひっす)である。現在、工業用に使用される材料の種類はきわめて多いが、大きく金属材料、非金属無機材料、有機材料の3種に類別される。機械や構造物の部材としては主として金属材料が用いられ、なかでも鉄および鋼がもっとも多い。アルミニウム、銅などの非鉄金属もその使途は広い。非金属無機材料には石材、セメント、コンクリート、ガラス、セラミックスなどがあり、有機材料には木材、紙、繊維、皮革、ゴム、プラスチックなどが含まれる。近年、複合材料の開発が進み、個々の材料の長所を生かし欠点を補うような新材料が生み出され実用化されている。繊維強化プラスチック(FRP=fiber reinforced plastic)はその代表例である。これらの材料の諸性質を調べることが広義の材料試験であり、調べる性質や目的に応じて物理的・化学的・金属学的・電気的・機械的材料試験があるが、狭義には材料の機械的性質を調べる試験を材料試験とよぶ。

[林 邦夫]

歴史

材料の強さを実験的に研究した最初の人は、ルネサンス時代に芸術や科学の広い領域で活躍したレオナルド・ダ・ビンチであろう。彼の手稿には、一端を固定した鉄線の他端に籠(かご)を取り付け、その中に細かな砂をすこしずつ落として荷重を加えて線の破断強さを測定する引張り試験装置のスケッチが描かれている。彼は、梁(はり)の曲げ強さや柱の圧縮強さに関する実験も行っているが、これらの材料試験に関する貴重な芽生えはダ・ビンチの手稿のなかに埋もれたままに終わってしまった。材料の弾性変形に関するフックの法則で知られるロバート・フックが「ばねについて」の論文を発表したのは1678年であり、その内容は弾性体に作用する力と変形の関係を示す数多くの実験結果であった。ほかにもガリレイ、マリオット、クーロンなどの科学者が材料の強さや変形に関する実験を行っているが、これらは主として材料力学の理論を証明するためのものであった。このような実験とは別に、実際面の要求から材料試験が系統的に行われるようになったのは産業革命のころからで、1729年に出版されたミュッセンブルークPetrus van Musschenbroek(1692―1761)の著書には、彼が設計製作した引張り試験機、曲げ試験機、圧縮試験装置およびそれらの試験方法が記載されている。彼の考案した試験方法とそれにより得られた材料試験結果は当時の多くの技術者に利用されたという。

ワットの蒸気機関の発明を契機として機械工業が急速に成長した。19世紀中葉には鉄の生産量も飛躍的に増大し、蒸気機関車、鉄道建設に関連して材料試験の重要性が高まった。フェアベアンWilliam Fairbairn(1789―1874)やウェーラーA. Wöhler(1819―1914)は、繰り返し荷重による金属の強さの低下、すなわち疲労現象に注目し、自ら製作した疲労試験機を用いて得た疲労試験結果は車軸や鉄橋の設計に利用された。ウェーラーは金属材料の材料試験が統一して行われるための体制づくりにも寄与し、彼の設計製作による材料試験機には当時最高水準のものが多く、今日でもミュンヘンのドイツ博物館に保存されているという。19世紀後半にはヨーロッパ各地に材料試験所が設立され、材料試験法の国際基準の制定への気運も高まり、カーコルディDavid Kirkaldy、バウシンガーJohann Bauschinger(1833―1893)、ベレルブスキーN. A. Belelubsky(1845―1922)らの活躍で国際材料試験学会が設立され、その後の材料試験の新しい方法の育成などに貢献した。

[林 邦夫]

目的

機械や構造物に用いられる材料に要求される機械的性質も多岐にわたるが、強度(強さ)、剛性(剛(こわ)さ)、硬さなどがその主要なものである。強度は材料の破壊に対する抵抗であり、荷重の種類により引張り強度、圧縮強度、曲げ強度、剪断(せんだん)強度、ねじり強度などに区別され、また荷重の加わり方によって静的強度、衝撃強度、クリープ強度、疲労強度などに分類される。剛性は材料の変形に対する抵抗で、これも荷重の種類や加わり方により分類される。硬さは強度と剛性の複合された性質であるが、耐摩耗性などとも関連して実用上重要な性質である。

材料試験の主目的は、個々の材料について各種荷重条件に対する強さ、剛さを規格に基づいて試験を行い、材料の特性を明らかにして材料間の比較を可能にし、機械や構造物の設計製作のための基礎資料を提供することであるが、実際の使用状態では使用される材料の形状は複雑であり、加わる荷重もいくつかの荷重の組合せで、しかも時間的にも不規則に変動する場合が多い。したがって、標準的材料試験から得られる知見を基礎に、材料力学など連続体力学の理論や実験的研究の成果を併用して設計を進めるのが普通である。材料試験は、完成品や生産過程中の各部材が設計上要求された強度や剛性を備えているか否かを検査するためにも行われ、この場合には実際の使用状態に近い条件下で試験が行われる。これは製品の品質管理上欠かせない過程である。機械的材料試験にはいま一つ、材料の機械的性質と物理的あるいは化学的性質との関連性を明らかにして、機械的性質の本質を追究する目的で行われるものもある。機械や構造物を構成する部材の強さや剛さが不十分であれば破壊や破損の原因となり、意図された機能を果たせなくなることはいうまでもないが、必要以上にじょうぶであることも材料の浪費であるばかりではなく、その機械の性能を著しく低下させることがある。車両、船舶、航空機などのように移動性をもつ機械では、性能の向上と経済性の面からそれ自体できるだけ軽量であることが要求され、また諸機械の運動部分の軽量化もその高速化に伴って強く要請される。一方、機械や構造物の安全性は本来、これらを設計製作することが人類の幸せにつながることを目的としているから、もっとも重要な要件である。安全で高性能な、しかも経済性も高いむだのないものをつくるには、不必要な余裕を可能な限りなくさねばならない。このためにも、材料の使途に応じた適切な試験を行い、その測定精度を高くして確実なデータを得る必要がある。

材料試験の実施に関しては、その目的に応じて各種の材料試験法や試験機が考案された。標準的試験法や試験機は規格化され、それに基づく試験結果が設計資料として公にされている。しかし、材料の機械的性質は試験片の寸法や環境条件により影響を受ける場合も多く、実物大またはそれに近い寸法の試験片による実際の使用環境下での試験が製品の信頼性を高めるうえで必要であり、そのための大型試験機や環境試験機が盛んに利用されるようになった。

[林 邦夫]

材料試験機

材料試験機は一般に、試験片の一端に荷重を加える荷重負荷装置と他端に接続された荷重測定装置および試験片の変形などの挙動を検出する装置とからなる。荷重は、電動機などによる小さな駆動力を歯車やてこ、ボールねじによる機械的方法や油圧を利用して拡大して試験片に加えられる。また、衝撃荷重や繰り返し荷重を加える場合、運動するおもりの慣性力を利用したものもある。試験片の形は単純なものほど試験結果の取扱いが容易である。したがって機械加工にも好都合な円形断面の棒状試験片がもっとも一般的であるが、素材の形状や試験目的により、管状、板状、正方形断面や長方形断面の試験片も用いられる。現在行われている材料試験のおもなものを以下に示す。

[林 邦夫]

静的材料試験

荷重を緩やかに増加して、材料が破壊するまでの力学的挙動を調べるもので、荷重の種類により引張り試験、圧縮試験、曲げ試験、ねじり試験などがある。このなかで静的引張り試験はもっとも広く行われる材料試験であり、その試験結果は材料の機械的性質の基本である。試験片断面に力がほぼ均一に分布し、もっとも多くの機械的性質を同時に調べられ、しかも試験法が比較的容易であることがその優れた点である。日本産業規格(JIS(ジス))にも引張り試験方法と試験片が規定されている。引張り試験で測定される値は弾性限度、比例限度、弾性係数、降伏点または耐力、引張り強度、破断後の伸びおよび絞りなどである。圧縮試験は、鋳鉄、木材、セメント、コンクリートのようにもろい材料の強さを調べる場合や、鋼球、ばね、タイヤなどの部材としての試験に用いられる。曲げ試験には、曲げ荷重に対する破壊強さを調べる抗折試験と、変形能を試験して加工性を調べる試験とがある。ねじり試験は、軸や管のねじりに対する強さを調べる試験であり、剪断弾性係数の測定にも用いられる。

[林 邦夫]

硬さ試験

材料の硬さを調べる試験であり、形や寸法に対する条件の少ない小形の試験片で試験できるので、簡便な材料試験として広く行われている。一定の押込み物体を規定の荷重で試験片表面に押し付け、生じたくぼみの大きさによって硬さを表示する押込み硬さ試験と、一定寸法のハンマーを一定の高さから試験片表面に落下させ、衝突後の跳ね上がり高さによって硬さを表す反発硬さ試験がある。いずれの試験法も基本的には材料の変形に対する抵抗を測定しているが、変形のさせ方、変形の程度や結果の表示方法により測定値が異なる。押込み硬さにはブリネル硬さ、ビッカース硬さ、ロックウェル硬さなどがあり、反発硬さにはショア硬さがある。

[林 邦夫]

衝撃試験

衝撃的に加わる荷重に対する抵抗すなわち材料の靭性(じんせい)や脆性(ぜいせい)を判定するために行われる試験で、工業的にはシャルピーおよびアイゾットの衝撃曲げ試験が一般的である。機械材料の場合、低温脆性、切欠き脆性、焼戻し脆性などの性質を調べるのに重要となる。

[林 邦夫]

疲労試験

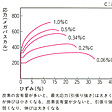

繰り返し荷重に対する材料の強さを調べる試験である。これには、定められた形状寸法の試験片を用いて規定された負荷方法で行われる標準的な試験と、クランク軸などの実際の部品や、実物をモデル化した試験体について行う実物試験とがある。標準的疲労試験では、一定の応力またはひずみ振幅を与えて、破壊するまでの繰り返し数との関係を調べて疲労限度、時間強さなどを求める。負荷方式により、回転曲げ、平面曲げ、引張り圧縮、ねじり、組合せ荷重などの疲労試験機があり、実際の機械や構造物に加わる実働荷重をプログラムして負荷できるものもある。

[林 邦夫]

クリープ試験

一定応力状態でも時間の経過とともに変形が進行する現象をクリープという。鉄鋼では高温でないと問題にならないが、非鉄金属やプラスチックスでは常温でもクリープ現象を示すものがある。クリープ試験では、材料の使用環境に応じ一定温度のもとで試験片に一定荷重を加え、時間とともに進行する変形量と破断までの時間を測定する。

材料試験にはこのほかに、材料の耐摩耗性を調べる摩耗試験、部品や部材に存在する欠陥の大きさや位置を破壊させずに検出する非破壊試験、材料が種々の加工法に適するか否か、すなわち鋳造性、切削性、変形能、溶接性などの判定を行うための加工性試験などがある。

[林 邦夫]

改訂新版 世界大百科事典 「材料試験」の意味・わかりやすい解説

材料試験 (ざいりょうしけん)

主として工業上の目的のために材料の諸性質,とくに機械的諸性質を計測し,調べることを材料試験という。材料には用途により種々の性質が要求されるが,機械の場合には,とくに強さ,粘さ,硬さ,耐摩耗性,耐熱性などが重要で,これらの性質を機械的性質と呼んでいる。材料の性質には,このほかに物理的性質,電気的性質,化学的性質など多くの種類があり,広義の材料試験にはこれらの試験も含めるべきであるが,単に材料試験といえば,機械的性質の試験を指すのがふつうである。以下,材料試験をその意味で用いる。機械,構造物などを合理的に設計するには,材料の性質をよく知っていることが必要であり,材料試験は工学のもっとも基礎的な部分をなしている。

材料試験の種類

材料試験には,加える荷重の種類によって,引張試験,圧縮試験,曲げ試験,ねじり試験などの区別があり,また荷重の変動のしかたによって,荷重が十分ゆっくり加わる静的試験,繰返し荷重が加わる疲れ試験(疲労試験),衝撃荷重が加わる衝撃試験などの区別がある。さらに,これらの条件の種々の組合せが考えられるので,材料試験には非常に多くの種類があることになる。以上は比較的単純化された条件での基礎的な試験であるが,もっと複雑な条件(応力条件など)での実用上重要な試験として,硬さ試験,加工性試験,摩耗試験などがある。なお,機械材料の場合,物理的試験では熱膨張係数,比熱,熱伝導係数など,電気的試験では絶縁抵抗など,化学的試験では耐食性などが試験対象となる。代表的な材料試験の概要については別欄〈代表的な材料試験〉を参照。

材料試験機

材料試験を行うための機械を材料試験機といい,材料試験の種類に応じ,多くの種類がある。静的試験を行うものには,引張試験機,圧縮試験機,曲げ試験機,ねじり試験機などがあり,また一つの機械で,例えば引張試験と圧縮試験のように,2種類以上の試験ができるものを万能試験機という。これらの試験機は,基本的には負荷装置と荷重・ひずみ測定装置とからなる。負荷装置は,ねじ式,または油圧式のものが多く,測定装置は近年では電気式のものが多い。また,負荷,測定ともに自動化された試験機が増えている。

動荷重による試験を行うものとして,疲れ試験機と衝撃試験機がある。疲れ試験機には代表的なものとして,引張圧縮,繰返し曲げ,繰返しねじりなどの試験機があり,繰返し荷重はクランク機構,電磁石,油圧装置などで加えられる。簡便な疲れ試験機として回転曲げ疲れ試験機があるが,この場合には,試験片は曲げモーメントを受けながら回転するようになっている。衝撃試験機は,ふつう,衝撃曲げおよび衝撃引張りの試験が行えるように作られているが,衝撃曲げのほうが多く行われる。通常,衝撃力は落下する振子によって加えられる。このほか,材料試験機には硬さ試験機,摩耗試験機,加工性試験機なども含まれ,さらに電気炉などを備え,高温での試験ができるようにした高温試験機もある。

試験片

材料試験に用いる試料を試験片というが,この試験片を採るに当たってもっとも注意すべきことは,試験片が元の材料全体の性質を代表しているかどうかということである。大きい材料では表面と内部では性質が異なることがよくあり,また圧延した板材などでは,圧延方向とそれに垂直の方向とでは性質が異なるのがふつうである。したがって試験片の採取位置,方向には十分な注意が必要で,必要に応じ,数ヵ所から採った試験片で試験を行い,それらの結果を平均することもある。熱処理に敏感な鋳鋼品などの場合には,試験片にも製品とまったく同じ熱処理を施すことが行われる。また,試験片の寸法,形状によって試験結果が異なることがある。引張試験や疲れ試験を例にとれば,太い試験片と細い試験片とでは,細い試験片のほうが強い結果を与え(寸法効果),応力集中の大小,直径と長さの比によっても試験結果は異なる(形状効果)。したがって2種以上の材料を厳密に比較するには,同一の形状・寸法の試験片を用いることが必要である。なお,試験片と現物(実際に用いられる部材)とは,寸法,形状において異なるのがふつうであるから,最終的にはどうしても現物試験が必要なことがあり,大型構造物の現物試験のためには荷重容量数千tに及ぶ試験機が開発されている。

材料試験の発達の概要

ごく初期の材料試験は,実際に用いられる部材そのものにおもりを下げるなどして,その特定の部材の強さを特別の装置を用いることなく判断するというものであった。しかし,1720年代にはすでに一定の規格の試験片を作って木材や金属の引張試験を行うことが提案されており,このようにすれば,異なる材料の強さの比較などが可能となり,もっと一般性のある知識が得られる。この場合,試験のための特別の装置,すなわち材料試験機を用いることも前提として考えられていた。最初の材料試験機はフランスで作られており,58年,すでに引張り,圧縮,曲げの3種類の試験ができるものが開発されていた。その後,産業革命の発祥の地イギリスで材料試験の技術も発達し,とくに鉄道の登場は,レール,車輪から橋梁(きようりよう)に至るまで,多くのものの試験を必要とし,種々の材料試験技術の発達を促した。この傾向はドイツ,フランスにも及び,車両の走行などによる振動荷重下での材料の試験が必要となったことから,1860年代には,ドイツで鉄鋼材料の疲れ試験が広範に行われるようになった。日本では明治中期から大正末期にかけて比較的秤量の大きい材料試験機が,欧米から約500台輸入されたと推定されており,大正年代からは国内でも種々の試験機が生産されるようになった。

近年における材料試験技術の進歩は,国内外を問わず急速なものがある。時代の要請に従って測定すべき項目も増え,測定精度も向上し,さらにデータ処理も含めて試験機の自動化の傾向が著しい。

材料試験のコラム・用語解説

【代表的な材料試験】

- 引張試験 tension test

- 丸棒状の試験片に静かに引張荷重を加え,試験片が破断するまでの応力とひずみの経過を観察し,材料の機械的性質を求める試験。ヤング率,降伏応力(または耐力),引張極限応力,伸び,絞り(破断個所での断面収縮率)などが測定される。試験片に対する荷重点のずれなどの誤差を受けにくく,また試験片断面での応力分布が一様であるなどの特徴をもつ。もっとも基本的な試験である。

- 圧縮試験 compression test

- 試験片に静かに圧縮荷重を加えながら行う試験。鋳鉄,コンクリート,木材など,主としてもろい材料に,あるいは圧縮部材として使われる材料に適用される。通常,試験は破壊まで行われるが,軟鋼などの粘い材料ではどこまで圧縮しても破壊しないので,降伏点で試験を打ち切る。ヤング率,比例限度,弾性限度などのほか,破壊の起こる材料では圧縮破壊強さを求める。また完成した部品であるばね,鋼球,タイヤ,構造物である支柱,橋脚などの試験にも圧縮試験が適用される。

- 曲げ試験 bending test

- 棒状の試験片を2点で支え,その中ほどに(1点または2点で)荷重を加え,試験片に曲げモーメントを加える試験。鋳鉄などのもろい材料には引張試験より容易な試験法として適用される。試験片が曲げられたとき,内側には圧縮,外側には引張りの応力が発生し,応力分布は断面上で一様でない点に注意する必要がある。もろい材料の場合には引張側で破壊が起こる。完成部品であるはりの試験にも適用される。

- ねじり試験 torsion test

- 丸棒状の試験片にねじりモーメントを加える試験。剛性率を求めるのにつごうがよい。破壊は,粘い材料の場合には試験片軸に垂直な断面でせん断応力によって起こり,もろい材料の場合には試験片軸に傾いたらせん面上で主応力によって起こる。断面上の応力分布は一様でなく,試験片の中心でゼロ,外周面で最大になる。この点,薄肉円筒状の試験片を用いれば断面上の応力の差が小さくなり,基礎的な研究などにつごうがよい。

- 疲れ試験 fatigue test

- 繰返し荷重,あるいは変動荷重が作用するときの材料の強さを求める試験。静的破壊荷重以下であっても,ある程度以上の大きさの荷重が繰り返し加わると材料は破壊する。すなわち,初めは小さな亀裂でもしだいに成長し,ついには全断面が破壊するわけで,この現象を疲れ(または疲労)という。疲れ試験は材料が無限回(ある有限回数を指定することもある)の繰返しに耐える最大の応力(疲れ限度という)を求めるもので,変動荷重が加わる機械の破壊は多くの場合疲れの結果起こるので重要な試験である。ただし多大の時間と労力を要するので,疲れ限度を引張強さなど材料の他の性質から推定することも行われる。疲れ試験には荷重の種類により,繰返し引張り,引張圧縮,繰返し曲げ,繰返しねじりなどの種類がある。

- 衝撃試験 impact(percussion)test

- 材料に衝撃的な荷重を加えると,材料は一般にはもろくなる傾向がある。これは材料が破壊するまでに吸収するエネルギーが減少することを意味し,言い換えれば吸収エネルギーの大きい材料は,粘り強い材料といえる。衝撃試験にも荷重の種類により曲げ試験,引張試験などがあるが,ふつう行われるのは曲げ衝撃試験である。この場合,切欠きのある試験片に落下する振子で衝撃曲げを加え,材料が吸収するエネルギーを測定し,これを断面積で除して衝撃値とする。

- クリープ試験 creep test

- 高温の材料にある限度以上の荷重が加わると,長時間の間にひずみが徐々に増大する。この現象はクリープと呼ばれ,高温で用いられる機械では重大な障害となることがある。クリープ試験では一定温度の炉中においた試験片に一定の荷重を加え,ひずみと時間の関係,試験片破断までの時間などを測定する。長時間を要するのがふつうである。 ▶▶クリープ

- 硬さ試験 hardness test

- 材料の変形に対する抵抗を硬さという。しかし硬さを一義的に定義することは困難であるので,測定法を規定し,これによって得られる数値を硬さと定義することが行われている。硬さには多くの種類があり,押込硬さ(ブリネル硬さ,ロックウェル硬さ,ビッカース硬さなど),反発硬さ(ショア硬さなど),引っかき硬さ(マルテンス硬さなど)などに分類され,それに対応した試験が行われる。 ▶▶硬さ試験

執筆者:堀 幸夫

出典 株式会社平凡社「改訂新版 世界大百科事典」改訂新版 世界大百科事典について 情報

百科事典マイペディア 「材料試験」の意味・わかりやすい解説

材料試験【ざいりょうしけん】

→関連項目材料試験機|衝撃試験|ねじり試験|曲げ試験

出典 株式会社平凡社百科事典マイペディアについて 情報

ブリタニカ国際大百科事典 小項目事典 「材料試験」の意味・わかりやすい解説

材料試験

ざいりょうしけん

materials testing

出典 ブリタニカ国際大百科事典 小項目事典ブリタニカ国際大百科事典 小項目事典について 情報

関連語をあわせて調べる

春になって暖かくなりかけた頃、急に寒さが戻って、地面などがまた凍りつく。《 季語・春 》[初出の実例]「七瀬御秡 同晦日也。〈略〉雪汁いてかへる」(出典:俳諧・誹諧初学抄(1641)初春)...