精選版 日本国語大辞典 「潤滑」の意味・読み・例文・類語

じゅん‐かつ‥クヮツ【潤滑】

改訂新版 世界大百科事典 「潤滑」の意味・わかりやすい解説

潤滑 (じゅんかつ)

lubrication

機械などの摩擦面を油,グリースなどによってすべりやすくし,摩擦抵抗,摩耗,焼付きなどを減らすことを潤滑という。潤滑が不十分だと摩擦抵抗が大きく,機械の運転に大きなエネルギーを要し,設計によってはセルフロックなどのため,自動機械,ロボットなどがまったく動かなくなることすらありうる。また摩耗が大きければ機械の寿命は短くなり,焼付きが起こればもはや運転を継続することはできない。潤滑はこのような事態を避けるための技術であり,したがって機械の正常な運転を可能ならしめるもっとも基礎的な技術の一つといえる。とくにオートメーション化しつつある近代工場では,工場全体のなめらかな運転を確保するうえで個々の機械を適切な状態に潤滑しておくことが不可欠であり,また近年では省エネルギー,省資源の観点からも潤滑は重要視されている。工場などで故障を未然に防ぐため,計画的に潤滑を行うことを潤滑管理という。

摩擦部分に油などの液体を与えれば摩擦抵抗が減ることは,ずいぶん古くから知られていた。例えば,巨大な石像を多数の奴隷がそりに載せて引っぱっている古代エジプトの絵(前1900ころ)には,油をそりの下に注いでいる人が描かれており,同じエジプトの遺跡(前1400ころ)から出た2輪戦車の軸受には油の痕跡が認められた。しかし,摩擦に関する研究の記録が残っているのはルネサンス以降であり,さらに潤滑の問題が科学的に取り扱われるようになったのは産業革命以後のことである。例えば流体潤滑理論の基礎が築かれたのは19世紀末であり,摩擦や境界潤滑の本質が理解されるようになったのは20世紀に入ってからである。摩擦,潤滑の研究は近年とくに盛んになっており,これらの問題を総合的に扱う学問分野をトライボロジーtribologyと呼ぶようになっている。

潤滑の状態

摩擦面の潤滑の状態は,流体潤滑と境界潤滑とに大別される。流体潤滑とは,摩擦面の間に0.001~0.1mm程度の油などの流体膜が流体力学の原理によって形成され,摩擦面どうしが直接接することがない状態をいう。この場合には摩耗や焼付きは起こらず,摩擦係数も0.001程度できわめて小さい。これは理想的な潤滑状態といえる。しかし荷重が大きかったり,潤滑油の粘度や摩擦面のすべり速度が低い場合には流体膜が薄くなり,ついには10⁻6~10⁻5mm程度(しばしば分子膜の数層程度)の吸着膜でわずかに潤滑される状態となる。この場合には摩擦係数も0.1の程度で大きく,摩耗や焼付きも問題となる。この状態を境界潤滑という。なお,無潤滑の場合の金属面の摩擦係数は1の程度である。

流体潤滑

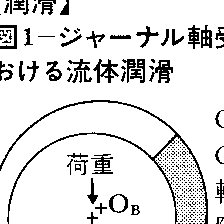

代表的な例としてジャーナル軸受(回転軸に垂直方向の荷重を支えるすべり軸受)を考えよう。この場合,軸と軸受の間には小さな隙間があり,隙間は油で満たされている。このようすを図1に示す。ここで注意すべきことは,軸荷重のため軸と軸受とが偏心しており,隙間の形がくさび状になっていることである。そして油は,軸の回転につれて隙間の大きいほうから小さいほうへ引き込まれる。このため,隙間内の油(油膜という)には圧力が発生し,この圧力が軸にかかる荷重を支える。これを油膜のくさび作用という。このように完全な流体膜ができていて,その圧力が荷重を支えている状態が,流体潤滑である。ジャーナル軸受の中が流体潤滑の状態にあることは,1883年,イギリスのタワーBeauchamp Tower(1845-1904)によって実験的に見いだされ,86年,O.レーノルズによって流体力学的に説明された。流体潤滑の理論はその後多数の研究者によって発展させられたが,レーノルズの理論は,今日でもなおその基礎とされている。流体潤滑理論の発達により,すべり軸受の負荷容量,摩擦損失などが計算できるようになり,各種すべり軸受の設計が合理的に行われるようになった。ミッチェル軸受の開発はその典型的な例である。

流体潤滑における問題点の一つは,すべり速度が0のとき,油膜厚さも0となることである。すなわち軸の始動時・停止時には,軸と軸受は接触してしまう。このときの焼付きを防ぐため,鋼の軸に対して黄銅やホワイトメタルの軸受金を用いるなど適切な材料の組合せを選ぶ。

流体潤滑の状態では摩擦係数は小さい。しかしそれでも油の粘性に基づく摩擦損失があり,これが熱に変わる。熱の除去は軸受にとってもっとも重要な問題で,例えば強制的に大量の潤滑油を流して熱を外部に取り去るように,強制潤滑の最大の目的の一つは冷却にある。

大型高速の軸受ではジャーナル表面のすべり速度が大きくなり,油膜内の流れはついには乱流となる。この状態の潤滑を乱流流体潤滑という。この場合には摩擦損失が非常に大きくなり,発熱も増えるので種々の問題が生ずる。大型蒸気タービン,発電機などの軸受では直径が数十cm,回転速度が毎分3000~3600回にもなり,実際に油膜が乱流状態になっていることが多い。

軸受の摩擦損失をとくに小さくしたいときには,油のかわりに空気を潤滑剤として用いることがある。このような軸受を空気軸受という。空気の粘性係数は,非常に薄い油の粘性係数のさらに1/1000程度である。また空気の粘性係数は温度が変化しても油の場合ほど変化しないので,空気軸受は高温・低温の場合に適する。しかし負荷能力は小さく,焼付きなどには注意を要する。空気以外の気体を使った軸受もある。

次に,ころがり軸受の場合について考えよう。ころがり接触のようすを図2に示す。この場合には転動体が転がることにより油膜が次々に押しつぶされていくため,油膜に圧力が発生する。これを油膜のスクイズ作用という。この場合には接触面積が非常に小さく,したがって接触圧力が非常に高く,スクイズ作用だけで流体潤滑を実現することはほとんど不可能であるが,実際には接触面が弾性変形して接触面積が増すため,流体潤滑が可能となる。このように弾性変形を考えて初めて可能となる流体潤滑を弾性流体潤滑という。歯車の歯面のように凸面どうしが接触する場合も同様である。

境界潤滑

流体潤滑における流体膜は,高荷重,低速度,低粘度の度が進むにつれて薄くなり,ついには,いわゆる境界潤滑の状態に達する。この場合,2面の接触を妨げているのは流体としての潤滑油ではなく,表面についた潤滑油の吸着膜だけとなる。通常,潤滑油には脂肪酸が含まれており,その分子は活性基をもっているので金属表面と強く結合する。またそれらの分子は分子どうしも互いに結合しているので,結局,金属表面には脂肪酸の強固な吸着膜ができる(図3)。境界潤滑ではこの吸着膜(境界膜ともいう)が2面の接触を妨げ,これが潤滑作用をしている。潤滑といってもこの場合の摩擦係数は流体潤滑の場合よりはるかに大きく,前述のとおり0.1の程度である。またこの場合の潤滑特性をきめる重要な因子は油の分子と金属表面との吸着力,油の分子の長さ(分子量)など化学物性的なものであり,油の粘度だけでほとんどの特性がきまる流体潤滑とは潤滑の機構が根本的に異なる。

物体の表面には必ず微小な凹凸がある。このような2面が接触しながらすべるとき,突起どうしが接触したところでは接触圧力が非常に大きくなる。このような場合,吸着膜が局所的に破壊されることがある。また摩擦熱などにより表面温度がある限度(例えば150℃くらい)をこえて上昇すると,脂肪酸分子と金属表面との結合が破れ,吸着膜が破壊することがある。吸着膜が破壊したところでは金属表面が露出し,焼付きなどの恐れが生ずる。

きびしい条件下でのこのような焼付きを防ぐには塩素,硫黄,リンなどの化合物である極圧添加剤が潤滑油への添加剤として用いられる。摩擦面のある個所,例えば突起部で焼付きが起こりそうになると,そこでは高温のためこれらの化合物が金属面と反応し,反応生成物である塩化物,硫化物,リン酸塩などが表面を覆う。これらの反応生成物は潤滑作用をもち,特効薬的に焼付きを防ぐが,その寿命はあまり長くない。そしてこの種の反応は一種の腐食でもあるので,必要なときにのみ反応が起こるよう,ある温度以上でしか反応しないような化合物が用いられる。

グラファイト,二硫化モリブデンなどは層状の結晶構造をもつ固体であるが,層どうしの結合力が小さいため,すべり変形に対する抵抗は小さい。したがってこれらのものを潤滑剤として使うことができる。これを固体潤滑剤という。固体潤滑剤は,高温下,真空中など,きびしい条件下で用いられる。

なお一般に,潤滑は摩擦を減らすものという印象が強いが,境界潤滑の場合にはむしろ摩耗を減らす効果が非常に大きいことに注意すべきである。

潤滑とちり

ひとたびちりあるいはほこりが摩擦面に入ると,これは焼付き,摩耗の最大の原因となる。ちりやほこりが入っていては,いくらよい潤滑剤を用いてもほとんど無意味となるほどである。したがって実際上,防塵,除塵は潤滑にとってきわめて重要であり,最近の機械類の設計ではこのことに非常な注意が払われている。

→軸受

執筆者:堀 幸夫

出典 株式会社平凡社「改訂新版 世界大百科事典」改訂新版 世界大百科事典について 情報

日本大百科全書(ニッポニカ) 「潤滑」の意味・わかりやすい解説

潤滑

じゅんかつ

軸受などのように、二つの固体が接触しながら互いに滑るとき、2面間の摩擦や摩耗をできるだけ少なくすること。機械の摩擦部分は、滑らかに滑るように特別の手段を施さないと、焼け付いて動かなくなる。あるいは動いても摩耗が激しく、機械に影響を与える。摩擦が大きいと、機械を動かす動力の損失も大きくなる。これを防ぐのには、機械の摩擦部分の材料を適切に選ぶことも重要であるが、摩擦面に適当な潤滑剤を供給することも必要である。とくに自動化の進んだ近代的生産工場では、注目しなければならない技術である。そのため近代的工場では、潤滑管理も重視しているところが多い。また潤滑は、軸受などの平面が接触する部分だけでなく、工作機械の切削作業、線引き、圧延、プレスなど機械加工などにおいても、工具の寿命、仕上げ面の精度の向上、作業能率増進などにとって重要な影響を及ぼすものとして、その意義が認められるようになった。

[中山秀太郎]

潤滑状態

摩擦面の摩擦を少なくするために潤滑剤(通常は油)が使用されるが、この潤滑状態は大きく分けて二つある。

(1)流体潤滑 二つの面の間に潤滑剤がある程度厚く(普通0.1~0.001ミリメートル程度)存在し、摩擦面が互いに接触しない状態を流体潤滑という。この状態では、2面は接触していないので摩耗はおこらず、摩擦もない。したがって潤滑状態としては理想的である。

(2)境界潤滑 油の粘度が低く、また2面の相対的滑り速度が小さいとき、あるいは大きな荷重が加わったときなどでは、潤滑膜の厚さは小さくなり、油膜は分子膜の数倍程度となる。この状態を境界潤滑という。この状態では、摩擦面が部分的に接触し、摩擦、摩耗も大きくなり、ときには焼付きをおこすこともある。歯車のかみ合っている面、あるいは高荷重の加わる摩擦面などで、このような状態になるので、適切な潤滑剤(極圧添加剤)を使用し、事故が起こらないようにすることが必要である。

[中山秀太郎]

潤滑法

潤滑剤としては一般には液状の潤滑油と半固体のグリースが使用される。この両者の特性を利用して適切な潤滑法を考える必要がある。潤滑剤の性質がいかによくても、潤滑法を誤れば、その効果は失われるからである。油による潤滑法では流動性がよいので、ちりやほこりが混入したときには、濾過(ろか)が容易であるし、摩擦面で発生する熱を逃がすのに役だつ。したがって高速回転、高荷重軸受などに適している。とくにノズルから圧力を加えた油を必要部分に噴出して供給するような強制潤滑法は、油の潤滑剤以外は使用できない。工作機械などの精密高速軸受には、油と空気とを混ぜ、霧状にしてかける噴霧潤滑法もある。油は潤滑に役だち、空気は冷却に役だつ。強制潤滑法では油は循環し、連続的に給油するのが普通である。大型機械ではほとんど強制潤滑法が採用されている。

グリース潤滑は、摩擦面から流れ出ないので、付近の汚れが少なく、また気密を保つのにも役だつので、ほこりなどが侵入するのを防止する効果もある。軸受箱にグリースを詰めておけば、長時間そのまま使用することができて便利である。摩擦面間に介在する潤滑剤は、油とは限らない。空気、ガスのような気体のときもあるし、黒鉛粉末のように固体のときもある。

[中山秀太郎]

百科事典マイペディア 「潤滑」の意味・わかりやすい解説

潤滑【じゅんかつ】

→関連項目トライボロジー

出典 株式会社平凡社百科事典マイペディアについて 情報

普及版 字通 「潤滑」の読み・字形・画数・意味

【潤滑】じゆんかつ(くわつ)

を天下に

を天下に す

す 以(ゆゑん)の

以(ゆゑん)の は、其の

は、其の

(たうでき)潤滑なるを以てなり。

(たうでき)潤滑なるを以てなり。字通「潤」の項目を見る。

出典 平凡社「普及版 字通」普及版 字通について 情報

化学辞典 第2版 「潤滑」の解説

潤滑

ジュンカツ

lubrication

気体,液体および固体の潤滑剤を用いて,摩擦面間の摩擦を減少させたり,摩耗および焼付けを防止することをいう.潤滑油の流体力学的荷重支持能力により2面が隔てられている場合を流体潤滑,2面間の固体接触が生じている場合を境界潤滑という.また,前者を完全潤滑(perfect lubrication),後者を不完全潤滑(imperfect lubrication)ともいう.

出典 森北出版「化学辞典(第2版)」化学辞典 第2版について 情報

ブリタニカ国際大百科事典 小項目事典 「潤滑」の意味・わかりやすい解説

潤滑

じゅんかつ

「トライボロジー」のページをご覧ください。

出典 ブリタニカ国際大百科事典 小項目事典ブリタニカ国際大百科事典 小項目事典について 情報

関連語をあわせて調べる

春になって暖かくなりかけた頃、急に寒さが戻って、地面などがまた凍りつく。《 季語・春 》[初出の実例]「七瀬御秡 同晦日也。〈略〉雪汁いてかへる」(出典:俳諧・誹諧初学抄(1641)初春)...