精選版 日本国語大辞典 「粉末冶金」の意味・読み・例文・類語

ふんまつ‐やきん【粉末冶金】

- 〘 名詞 〙 金属粉末を必要な型に固め、溶融点以下の温度で加熱焼結して金属製品を製作する加工法。焼結加工。

改訂新版 世界大百科事典 「粉末冶金」の意味・わかりやすい解説

粉末冶金 (ふんまつやきん)

powder metallurgy

金属粉末の製造および金属粉末の圧縮と焼結による金属製品の製造に関する技術をいう。広義には,粉末として金属間化合物粉,金属非金属間化合物粉,非金属粉なども含める。粉末から製品を作る一般的な工程は以下のとおりである。(1)2種以上の粉末を用いる場合はそれらの粉末を混合する。(2)粉末を加圧圧縮して成形体(圧粉体)を得る。(3)成形体を主成分の融点以下の温度で加熱(焼結)することにより,所望の性質をもった固体(焼結体)を得る。(4)焼結体に,場合によっては,後処理を行って製品(焼結材料,焼結製品)を得る。この方法は,金属製品の一般的製造法である溶解法が塊状の原料を用い,これらをすべて溶解することにより製品を得るのに比べると,大きな相違がある。

金属製品の製造において,粉末冶金が用いられるのは,(1)溶解法によっては作ることが不可能である(あるいは使用に耐えうる特性をもつものが作れない)が,本方法によると可能となる場合,すなわち技術的理由による場合と,(2)溶解法によっても作ることができるが,本方法によると経済的,品質的に有利となる場合,の二つの場合である。(1)に属するものとしては,(a)材料成分の融点や分解圧が非常に高いために溶解することが工業的に困難であるとか,あるいは溶解できても溶湯と反応しない容器を得ることができない場合(タングステン,窒化ケイ素,フェライトなど),(b)均一分布の連続した空隙をもつ材料を得ようとする場合(含油軸受,フィルターなど),(c)溶融状態でも互いに溶け合わない成分を用いて複合合金を作る場合(W-Cu=接点材料,Cu-Pb-C-Sn=集電すり板,Cu-SiO2-C - Sn=ブレーキ材料,Ni - ThO2=耐熱材料,UO2-Al=核燃料材料など),(d)均一微細組織の合金を得たい場合(超硬合金,サーメット)などがある。(2)に属するものとしては,(a)製品形状が複雑であるとか被削性が悪いために切削加工費が高くつくものを多量に作る場合(歯車などの鉄系機械部品,ステンレス製品など),(b)結晶粒度,純度,成分量などを調節して品質を高めようとする場合(アルニコ磁石,ベリリウム原子炉材料,ニッケル基超合金)などがある。

粉末の製造と混合

粉末冶金で用いる粉末には非常に多くの種類があり,その製造法の種類もきわめて多い。粉末の製造法には大別して,機械的方法と物理化学的方法の2通りがある。機械的方法としては,スタンプミル,ボールミルなどを用いる機械的粉砕法や,金属溶湯の細流を水,空気などのジェット流で噴霧するアトマイズ法(アトマイズ粉末)などがある。物理化学的方法としては,酸化物粉末の還元法,水溶液または溶融塩の電解法,カルボニル法,蒸発・凝縮法などの方法がある。製造法に応じて,得られる粉末の粒子の大きさ,形状,組織,表面酸化物量,不純物量,加工ひずみなどの性状が異なる。これらの粉末の性状は,粉末の流動性,成形性,圧縮性,焼結性などに大きく影響し,またしたがって焼結体の特性に影響する。

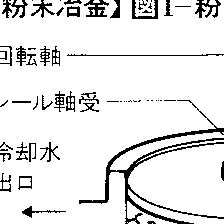

粉末の成形工程に先立って,普通は,混合工程が入る。この工程の目的は,(1)成分の異なる2種以上の粉末の混合,(2)同種成分でも粒度が異なる2種以上の粉末の混合,および(3)粉末の成形作業を容易とするための潤滑剤や結合剤の添加,などにある。混合機としては,図1に示すようなアトライター,ボールミル,ダブルコーンブレンダー,振動ミルなどが用いられる。混合機の容器内には粉末とともに,一般に分散剤(アルコール,アセトンなど)とボールを入れ,混合が起こりやすくする。混合後は,分散剤の乾燥,ならびに,微粒粉の場合は粉末の流動性,圧縮性などの向上を目的として一般に造粒処理(多くの粒子を結合剤によって互いに接着させることにより見掛け上粗粒粉とする)などが行われる。

成形

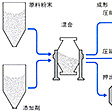

混合の後,粉末に圧縮力を作用させ,所定の形状と強度とをもつ成形体を作る。各種の成形法があるが,最もよく用いられるものは押型法(金型成形法)である。押型法では,図2の模式図に示すような外型とパンチを用い,外型のキャビティ内に充てんした粉末を,プレス機で駆動するパンチで圧縮して成形体とする。粉末と外型との間の摩擦力のために,パンチ端部から離れるほど伝達圧力が減少し,成形体密度は不均一となりやすい。これを緩和するためには,(1)上,下パンチの両方で押す方式とする,(2)成形体の(高さ)/(直径)比を小さくする,(3)潤滑剤を使用する,などの対策が必要である。大型の成形体や,成形性の悪い粉末の成形体を作るためには,粉末をゴム製容器に入れ,これを静水圧で加圧する方法(静水圧成形法)が用いられ,棒状のものや板状のものを作るには,それぞれ押出し法,粉末圧延法が用いられる。

成形体は,図3に示すような焼結炉を用いて,主成分の融点よりも低い温度で加熱される。これによって成形体の強度と他の諸性質は向上し,製品とすることができる。焼結の方式には大別して,固相焼結,液相存在下の焼結,加圧下での焼結,の3種がある。焼結体の相対密度(真密度に対する比)は,粒末の粒径,組成,成形体密度,焼結の温度・時間・雰囲気などにも依存するが,固相焼結の場合は90%前後,他の2種の場合はほぼ100%となる。焼結炉内の雰囲気は,材料に応じて還元性,酸化性または真空とする。焼結後の処理として,機械部品などでは,寸法精度を高めるためのサイジングや,密度向上のための再圧縮・再焼結,粉末鍛造などが施される場合がある。超硬合金などでは,微小な残留空隙をつぶすため熱間静水圧焼結(HIP,hot isostatic pressing)を行うことがある。

以上は,粉末冶金の一般的方式であるが,最近は,ニッケル基超合金,アルミニウム基合金,チタン基合金などについては,急冷凝固した合金粉を缶の中に入れて熱間鍛造することにより緻密(ちみつ)化させ,高性能材料を得ようとする方式も用いられる。

執筆者:林 宏爾

出典 株式会社平凡社「改訂新版 世界大百科事典」改訂新版 世界大百科事典について 情報

日本大百科全書(ニッポニカ) 「粉末冶金」の意味・わかりやすい解説

粉末冶金

ふんまつやきん

powder metallurgy

金属粉やその化合物の粉末を高温に加熱すると焼き固まることを利用して独特な性質をもつ材料をつくったり、一定の形の製品をつくる加工技術。溶かして鋳込んでつくるのが困難なタングステンなどの融点の高い金属、タングステンカーバイドのような超硬工具合金、金属と酸化物のように互いに溶け合わないものの均一な混合物である複合合金、油などを漉(こ)すのに用いる金属フィルターや給油の必要のない含油軸受などの多孔質材の製造に応用されるほか、自動車その他の機械の歯車のように小型で形のやや複雑な部品の大量生産に適している。また、圧延や線引きが困難な材料の成形加工や、結晶粒が細かくむらのないものが得られるので磁石や磁心などの製造にも好んで応用される。

歴史的にみると、中世以前には鉄や金、銀、白金はすべて粉末の状態から塊がつくられた。19世紀初頭の産業革命時には、化学工業用の大きな白金鍋(なべ)や貨幣をつくるのに応用された。近代的な粉末冶金法は1910年にクーリッジが電球用のタングステンフィラメントをつくるのに成功したときに始まるとされている。また、この焼結タングステンを細い線に延ばすのに使うダイスという硬い工具にダイヤモンドが多用されていた。それにかわるより安価な材料として炭化タングステンを金属コバルトで結合した超硬合金がつくられ、それが大きな成功を収めるとともに、粉末冶金はさまざまな工業材料の製造に応用されるようになった。

製造工程は、原料粉の種類やつくるものの使用目的により異なるが、一般的には〔1〕製粉、〔2〕混合、〔3〕圧縮成形、〔4〕焼結の順である。製粉すなわち粉の作り方は現在多種多様な方法が行われているが、方法の相違によってできる粉の性状も大いに異なり、それをその後の工程で適宜調整するのが粉末冶金技術の眼目である。混合は、2種以上の粉末や粒形および粒度の異なる粉末を混ぜて用いるときに、原料粉末を均質にして次の圧縮成形や焼結工程における操業を安定化し良質の製品を得るために行う。圧縮成形工程では一般に金型に粉末を充填(じゅうてん)して上下のポンチで圧力をかけ、圧粉体あるいはグリーンコンパクトとよばれる成形体をつくる。圧粉体は粉末粒子が互いに密着し十分な強さをもつことが必要である。長い丸棒や管状の圧粉体をつくるには、ゴム袋などに粉末を詰めて油などを満たした高圧容器中で静水圧をかけて圧縮成形する。この成形法はラバープレス法とよばれる。また、粉末を圧延ロールで直接的に圧延して長尺の薄い板状の圧粉体を成形する方法もあり、これは粉末圧延法とよばれる。

圧粉体は粉末粒子間の密着は十分でもまだ原子的な結合はせず、もろい。そこで、これを高温で焼き固めて十分に強く、目的の性質をもつものにするのが焼結である。焼結の条件としては、焼結温度や焼結時間および焼結炉内のガス雰囲気がもっともたいせつであり、これらの条件は粉末の種類や最終製品の使用目的に応じて細かく調節される。圧縮成形と焼結とをともに行う方法として、型の中に詰めた粉末を加熱しながら圧縮するホットプレス法や、高温高圧のガス容器中で圧縮成形する熱間静水圧プレス法があり、化合物粉やセラミック粉のように焼き固めにくい粉末の成形に応用される。また、一端に小孔のあいた金型に詰めた粉末を圧力をかけて押し出し、棒状の成形体をつくる粉末押出し法や、軽く焼き固めたスポンジ状のもの(プレフォーム)を高温で鍛造し、緻密(ちみつ)で強い成形体をつくる粉末鍛造法などがある。このようにしてつくられたものは焼結体とよばれる。焼結工程のあと、用途に応じてふたたび圧縮と焼結とを繰り返してより緻密で強いものにしたり、目的の寸法に仕上げるため寸法矯正や切削加工を施す場合もある。鉄焼結体の場合には、水蒸気中で加熱して表面に酸化鉄の薄い皮膜をつくり、錆(さ)びにくくかつ摩耗しにくくする。

[渡辺龍三]

ブリタニカ国際大百科事典 小項目事典 「粉末冶金」の意味・わかりやすい解説

粉末冶金

ふんまつやきん

powder metallurgy

出典 ブリタニカ国際大百科事典 小項目事典ブリタニカ国際大百科事典 小項目事典について 情報

百科事典マイペディア 「粉末冶金」の意味・わかりやすい解説

粉末冶金【ふんまつやきん】

→関連項目純鉄|塑性加工|物理冶金

出典 株式会社平凡社百科事典マイペディアについて 情報

化学辞典 第2版 「粉末冶金」の解説

粉末冶金

フンマツヤキン

powder metallurgy

金属粉末を金型に入れて固め,焼結して機械部品をつくる技術.部品をつくる方法は,このほかに,鋳造,鍛造,金属プレス,ダイカストがあるが,粉末冶金では精度の高いものを大量につくることができる.おもな工程は,

原料粉末混合 → 精密金型プレス成形 → 焼結

からなり,精度や強さが必要な場合には,再圧縮,焼入れ,表面処理などを行う.

出典 森北出版「化学辞典(第2版)」化学辞典 第2版について 情報

関連語をあわせて調べる

春になって暖かくなりかけた頃、急に寒さが戻って、地面などがまた凍りつく。《 季語・春 》[初出の実例]「七瀬御秡 同晦日也。〈略〉雪汁いてかへる」(出典:俳諧・誹諧初学抄(1641)初春)...