翻訳|pulp

精選版 日本国語大辞典 「パルプ」の意味・読み・例文・類語

パルプ

- 〘 名詞 〙 ( [英語] pulp )

- ① 植物体の繊維を機械的、化学的処理によりばらばらにしたもの。紙、繊維などをつくるのに用いられる。〔稿本化学語彙(1900)〕

- ② 鉱石を粉砕し水とまぜあわせたもの。選鉱やパイプ輸送に用いられる。鉱液。

日本大百科全書(ニッポニカ) 「パルプ」の意味・わかりやすい解説

パルプ

ぱるぷ

pulp

木材その他の植物から機械的または化学的処理によって取り出したセルロース繊維の集合体で、その大半は紙の主原料として用いられる。パルプは、製造方法および原料植物によって収率や性質を異にする。そして製造方法によって機械パルプ、化学パルプおよび半化学パルプ(セミケミカルパルプ)に大別され、また原料によって木材パルプ、非木材パルプに大別される。そのほか用途により、製紙用パルプおよび溶解用パルプなどに分けられる。溶解用パルプはセロファンやCMC(カルボキシメチルセルロース)などの化学製品の原料として用いられる。パルプは種類が多いので、原料、製法、用途またはその略称をパルプの前につけて互いに区別する。たとえば針葉樹を原料とする晒(さらし)クラフトパルプは、NBKP(Nは針葉樹、Bは晒、Kはクラフト法、Pはパルプをそれぞれ表す)、また広葉樹を原料とする溶解用亜硫酸パルプはLDSP(Lは広葉樹、Dは溶解用、Sは亜硫酸法、Pはパルプ)とする。

なおパルプは広く木材や果物などの植物体を粥(かゆ)状にしたものをいい、木材パルプのほかリンゴをつぶして粥状にし、菓子やジャムの原料に用いるりんごパルプなどがあるが、今日単にパルプという場合、生産量、消費量が大きく社会的重要性の高い製紙用木材パルプを意味する。

[御田昭雄 2016年4月18日]

パルプの歴史

古く中国の後漢(ごかん)の和帝のときに蔡倫(さいりん)が麻の布・漁網などを利用して今日の紙の定義に当てはまる紙を発明したと伝えられているが、この話のなかに出てくる布や漁網の繊維を、紙が抄(す)けるような状態にまでどろどろの粥状にしたものがパルプ(麻パルプ)である。実際の紙の歴史はいますこしさかのぼると今日では考えられているから、パルプの歴史もきわめて古いものになる。

中国で生まれた製紙技術は長く国外流出を禁じられたため、容易には伝播(でんぱ)しなかった。東に向かったものは比較的早い時期に朝鮮半島を経て、610年には高句麗(こうくり)の貢僧曇徴(どんちょう)によって日本に伝えられたとされている。日本では紙を神聖視したせいか、ぼろで紙をつくらずほかに原料を求めた。そしてコウゾ、雁皮(がんぴ)のような低木の皮を灰汁(あく)で煮て長繊維パルプをつくることに成功した。このようにして得られる良質の長繊維パルプは独特の流し漉(す)きの技術を生み出し、優れた和紙の製造を可能とした。

一方西に向かった製紙技術の伝播はきわめて遅く、シルクロードを経てバグダードに至ったのは793年といわれている。バグダードではアラビア人がアマ(亜麻)をパルプ化する技術を生み出し、得られた亜麻パルプが同地に建設された製紙工場の原料として利用された。製紙技術はさらに西に向かったが、960年にはエジプトのカイロを中心として多くの製紙工場ができている。1151年イスラム教徒ムーア人がスペインを占領し、製紙技術が初めてヨーロッパに伝わった。

19世紀に木材パルプが生まれるまではパルプ工場と製紙工場は同居し、パルプ化技術は製紙技術と一体となって伝播された。この間、地域による原料の制約は、さまざまなパルプ化技術の改良を促したが、一方このようにして生まれた新しいパルプは製紙技術の新しい発展を可能とした。ヨーロッパにおいては、当時一般に使われていた綿の衣料のぼろをパルプ化する技術を生み出し、綿ぼろパルプは同大陸における製紙原料として製紙工業を支えた。

1450年にグーテンベルクによって発明された活字による印刷技術は大きく発展し、紙の大量需要につながり、製紙機械の発明を促した。さらに製紙機械の出現(1808)により莫大(ばくだい)な量のパルプの供給を必要とし、以来パルプの慢性的不足の時代が続いた。しかし、それまで利用されてきたパルプの原料は、いずれも衣類に密接に関係のある繊維か、大量に供給することがむずかしい非木材繊維であったため、莫大な量のパルプの原料を他に求めた人々の目は森林資源に向けられるに至った。そして19世紀中ごろ(1840)、ドイツのケラーFriedrich Gottlob Keller(1816―1895)は木材を機械的にパルプ化し、砕木パルプ(GP)を発明することに成功した。

1851年にはソーダパルプをイギリスのバージスHugh Burgess(1825―1892)が発明し、1867年にはアメリカのチルグマンBenjamin Chew Tilghman(1821―1901)によって亜硫酸法(SP法)が発明され、ついで1884年、ドイツのダールCarl F. Dahlによってクラフト法(KP法)が発明されるなど、今日の木材のパルプ化技術の基礎となる発明のほとんどすべてがきわめて短い期間に行われた。この大量生産可能な木材パルプの出現は、パルプ工業を製紙工業からの独立可能な産業とするとともに、紙(洋紙)・板紙工業を近代化し、基幹産業としての地位を確固たるものにした。それだけに、木材パルプ化技術の発明の動機と、パルプ工業という素材産業の発展の歴史には興味深いものがある。

[御田昭雄 2016年4月18日]

パルプの原料

日本では木材が不足し、全木材の消費量の3分の2が輸入材である。それにもかかわらず、パルプ生産量の99%以上が木材パルプであり、木材の輸入確保が世界の緑と自然環境の保全問題とも絡み、一大問題となっている。

現在パルプ原料としている木材と非木材および原料として検討されている繊維植物の組成はいずれもセルロースとペントサン(ヘミセルロース)とリグニンを主成分としている。植物体のなかではセルロース繊維をヘミセルロースで囲み、さらに繊維の間をリグニンで埋めて全体を固めている。

[御田昭雄 2016年4月18日]

木材繊維原料

樹種にもよるが、針葉樹は温帯、亜寒帯および寒帯で生育し、一方広葉樹は温帯、亜熱帯および熱帯でよく生育する。

針葉樹材のセルロース繊維は、広葉樹の繊維に比べると長く、およそ2~3ミリメートル程度である。針葉樹のヘミセルロースの主成分は炭素数6の炭水化物の重合体からなり、広葉樹に比べて酸に強い。リグニンはポリフェノールの一種で、針葉樹のものは広葉樹に比べて分解しにくく、同一の方法でパルプ化すれば針葉樹パルプの強度は広葉樹パルプより大きい。

一方広葉樹材のセルロース繊維は短く、およそ1ミリメートル前後である。広葉樹のヘミセルロースの主成分は炭素数5の炭水化物の重合体であるペントサンからなり、針葉樹に比べ水で膨潤しやすく、酸に弱く容易に分解する。酸性の蒸解(煮てパルプ化すること)薬液を用いるパルプ化法で得られる広葉樹パルプはとくに強度が小さいが、アルカリ性の蒸解薬液でパルプ化したものはヘミセルロースの残存量が大きく、繊維間が強固に接着するため透明度が高く、比較的強度の大きい紙が得られることが多い。

[御田昭雄 2016年4月18日]

非木材繊維原料

短繊維原料と長繊維原料の二つに大別される。

[御田昭雄 2016年4月18日]

短繊維原料

木材がなく、木材パルプを生産したり輸入することのできない開発途上国で、粗悪なパルプでも安く生産するための原料として用いてきたものである。代表的なものとして稲藁(いねわら)、麦藁、バガス(サトウキビの搾りかす)などがあり、そのほかアシ、トウモロコシなどがあげられる。これらの繊維原料はセルロースの含有量が低く、ヘミセルロースや灰分などの非繊維分が多く、繊維長は一般に1ミリメートル以下と短い。クラフト法などの木材のパルプ化法を援用して蒸解すれば、得られるパルプは一般に木材パルプに比べて諸強度が低く、とくに引き裂き強度は低い。収率も極度に低くなる。蒸解を軽くすませればパルプの収率が上がるが強度がさらに落ち、べとついて水切れが悪くなり、抄紙(しょうし)機にかかりにくくなるなど品質の欠点がさらに顕著になる。またパルプ廃液の処理には困難が伴う。

[御田昭雄 2016年4月18日]

長繊維原料

先進国などが紙幣用紙、証券用紙や便箋(びんせん)、薄手の辞書用紙のような特殊高級紙の製造用パルプを少量生産するために用いてきた繊維原料である。アマ、チョマ(苧麻)のような麻やコウゾ、ミツマタのような低木の靭皮(じんぴ)およびコットンリンター(綿の繊維)のような種毛はいずれも長繊維原料である。成分的にはセルロースが多く、ヘミセルロース、リグニンのほかペクチンが含まれ、これが靭皮の繊維を束ねる役を担っている。得られるパルプは木材パルプに比べ高収率で、引き裂き強度や耐折強度をはじめ諸強度はきわめて大きく、すぐれた風合いの紙を与える。

[御田昭雄 2016年4月18日]

パルプの製法

以下に各パルプの製法について述べる。それぞれのパルプの特徴については各項目を参照されたい。

[御田昭雄 2016年4月18日]

化学パルプ化法

化学パルプ化法はケミカル法(CP法)ともいわれる。アルカリ法(AP法)、亜硫酸法(SP法)、クラフト法(KP法)などがあり、いずれの方法も原理的にはリグニンを溶出するためにそれぞれの蒸解薬液で処理し、蒸煮物からパルプを分離して取り出す方法で、残った液がパルプ廃液である。この製法で得られるパルプを化学パルプという。

[御田昭雄 2016年4月18日]

アルカリ法

アルカリ法は水酸化ナトリウムまたは炭酸ナトリウムなどの強いアルカリ水溶液(ソーダ)を蒸解薬液とする。高温(140~180℃)で木材または非木材セルロース原料を蒸解し、蒸煮物はパルプと廃液とに分離洗浄してソーダパルプを得る。

[御田昭雄 2016年4月18日]

亜硫酸法

亜硫酸法は酸性亜硫酸カルシウムおよび亜硫酸の混合水溶液を蒸解薬液とし、セルロース原料を高温(140~150℃)で処理し、リグニンを溶出させて亜硫酸パルプを取り出す。

[御田昭雄 2016年4月18日]

半化学パルプ化法

半化学パルプ化法はセミケミカル法(SCP法)ともいわれる。針葉樹チップでも広葉樹チップでもパルプ原料として使え、機械パルプのように収率が高く、化学パルプのように強度の優れたパルプが得られる製法を求めた結果生まれたものである。いったん弱い化学処理をしてから機械的に解繊処理してパルプ化する。とくに化学処理の度合いを少なくし、機械処理の度合いを強め、パルプ収率の向上を図ったものをケミグラウンドパルプ(CGP)として分けることがある。パルプの収率を60~90%の間で任意に選ぶことができ、得られるセミケミカルパルプは、原料と選んだ蒸解薬液とその収率に相応の強度が期待できる。

[御田昭雄 2016年4月18日]

機械パルプ

機械パルプ(MP)はメカニカルパルプともいう。1840年に発明されて以来、水に浸(つ)けた回転するグラインダーに針葉樹の丸太を押し付けて繊維状に磨(す)りつぶしてパルプを得ていたので、砕木パルプまたはグラウンドパルプとよばれていた。水をかけながら機械処理するか、熱処理と機械処理をあわせて行うことにより、木材を固めているリグニンの結合を一時的に緩めて、リグニンやヘミセルロースがついたままきわめて高い収率で繊維を取り出す方法である。

[御田昭雄 2016年4月18日]

非木材パルプ

地球環境に対する問題意識から、木材を伐採しないですむ方法として、非木材パルプがふたたび注目されている。20世紀の後半に、中国は紙パルプを大増産するため、廃液処理技術の開発を十分に行わないままパルプの製造を強行し、1997年時点では総生産量約1930万トンの大半を生産し、世界最大の非木材パルプ生産国を誇った。しかし21世紀になり、地球環境問題が厳しさを増したことから産業振興することができなくなり、2012年には生産量も591万2000トンに激減した。日本においては、非木材パルプは生産量・消費量ともに少ないが、製法は木材パルプの製法であるアルカリ法、クラフト法および中性亜硫酸法(NSP法)などを援用してつくられる。

[御田昭雄 2016年4月18日]

古紙からの再生パルプ

再生パルプは、かつてはほとんど板紙の原料に配合するほかなかったが、長年技術開発が続けられた結果、原料古紙の分類の精度をあげることにより、再生処理が容易となった。再生処理に際しては、排水の環境負荷がかからないようなプロセスが生み出された。さらに再生パルプの品質をあげ、板紙のほか新聞用紙や印刷用紙に一部使用可能となった。

とくに日本の古紙はおもに広葉樹パルプでできていて、強度が低い欠点はあるが、よく分類してある古紙なので効率よく処理でき、得られた各種再生パルプはそれぞれに用途があるため各国から再評価されつつある。またかつて行われていた亜硫酸ナトリウムなどの化学薬品による高温高圧下での古紙の処理を廃止し、低温常圧下での処理ですむように改良したので、排水処理もはるかに容易になった。改良された一般的な再生プロセスは、(1)強力な攪拌機(かくはんき)をもつ水槽のなかに古紙を水とともに投入し、繊維間の接着強度を減らして繊維をばらばらにし、粥状にする。(2)水でうすめて針金、プラスチック、ゴミなどを各種除塵(じょじん)機にかけて取り除く。(3)スクリーン(ふるい)にかけて精選する。(4)脱水してニーダー(高濃度攪拌機)のなかで界面活性剤を加えて強制攪拌し、パルプの表面に付いた印刷インクをはがし取って脱墨パルプとする。(5)さらに過酸化水素などで漂白して、比較的白い脱墨された再生パルプを得る。

[御田昭雄 2016年4月18日]

日本におけるパルプ工業

明治以降第二次世界大戦まで

日本では明治維新後、西洋の紙パルプ技術の導入を図った。1872年(明治5)に製紙会社(のちの王子製紙)が設立され、1874年には日本初の洋紙の生産が開始された。以後も次々と技術導入に励み、1889年には静岡県の気田(けた)に木材を原料とする亜硫酸パルプ工場が建設され、1890年には砕木パルプ工場が、1924年(大正13)にはクラフトパルプ工場が建設された。当時は機械パルプは砕木パルプ法が、化学パルプでは亜硫酸法が主流であった。当時のパルプ化技術の主流であった砕木パルプ法でも亜硫酸法でも樹脂分の少ない木材でないとパルプ化が容易でなかった。また繊維が長くないと良質のパルプが得られなかったので、針葉樹、とくにエゾマツ、トドマツを求めて北海道に工場を立地した。後に北海道の木材では足りなくなると、モミ、ツガ類を求めて樺太(からふと)(サハリン)と満州(現、中国東北部)の地に主力を展開した。

[御田昭雄 2016年4月18日]

第二次世界大戦後

第二次世界大戦で樺太および満州のパルプ工場を失うなど壊滅的な打撃を受けたパルプ工業は、技術導入と大きな需要に支えられながら急速に復興し、成長した。戦後の早い時期に亜硫酸法でも界面活性剤を助剤として用いることにより、従来は樹脂分が多くて利用が困難であった本土のアカマツなどの針葉樹材を優良なパルプに変えることに成功した。また、それまでの亜硫酸法においてはカルシウムのみをべース(塩基成分)とし、強い酸性領域で亜硫酸蒸解してきたのを、マグネシウム、アンモニウムおよびナトリウムベースにかえることにより、弱酸性、微酸性、中性およびアルカリ性での蒸解や二段蒸解が可能となり、収率、品質、強度ともに優れたパルプが得られるようになった。このべースをかえた亜硫酸蒸解技術はセミケミカルパルプの技術に引き継がれた。これは木材チップを蒸解薬液で軽く処理し、さらに機械的に解繊して高収率でパルプを得る方法である。このセミケミカルパルプ法で、とくに前段に微酸性の亜硫酸蒸解を採用したものは色が白く、強度、収率とも亜硫酸パルプより優れていたので、砕木パルプと配合して新聞用紙の製造に供された。また前段で中性亜硫酸蒸解を行ったパルプは、中性亜硫酸セミケミカルパルプ(NSSCP)とよばれ、色は暗褐色であるが、収率や強度、とくに剛性が大きく、段ボールのセミ中芯(なかしん)用原紙にもっともよく使われ、これが市場から木箱を追い出す結果となった。

セミケミカルパルプの製造で開発されたディスクリファイナー(解繊機)は紙パルプ工業全体を大きく変えた。これが機械パルプ工場でグラインダーにとってかわり、丸太を使わなくともチップから高収率のリファイナーメカニカルパルプ(RMP)が製造できるようになって、あらゆるパルプの製造に丸太が必要でなくなったのである。

1950~1955年(昭和25~30)には従来不可能視されてきたクラフトパルプの漂白が、多段漂白技術によって工業化に成功するとともに、広葉樹のパルプ化にも成功し、さらに連続蒸解技術の導入は、省力、省エネルギーとパルプ工業を巨大化するのに役だった。パルプ廃液からの蒸解薬品の回収と蒸気と電力の回収技術が導入され、クラフト法は技術的にほぼ完成した。

1970年まではクラフトパルプとセミケミカルパルプの躍進は著しかったが、産業の急成長は田子ノ浦事件にみられるような公害問題を起こした。当時、各種パルプのうちでクラフトパルプと機械パルプのみは排水対策が容易であったため、亜硫酸法やセミケミカル法を押しのけてその生産比率を伸ばすことができた。

[御田昭雄 2016年4月18日]

オイル・ショック以降

1973年のオイル・ショックに続く石油および電力費の高騰はさらにパルプ産業の形態を変えた。すなわち、機械パルプにおいてはそのコストにおけるエネルギーの費用が木材の価格を超えるに至り、その生産比率の伸びは停滞し、半化学半機械パルプというべきセミケミカルパルプの比率は激減した。化学パルプを代表するクラフトパルプのみは著増し、日本のパルプを代表するパルプとなった。しかし地球環境問題が世界規模でおこり、かつては公害面で優等生であったクラフト法が、環境問題で厳しく改善を迫られることになった。その一つは悪臭対策である。クラフト法では、蒸解で硫黄(いおう)化合物を使うため、メルカプタンなどきわめて悪臭の強い有機硫黄化合物を発生する。種々の対策で以前に比べて格段によくはなっているが、臭気を完全に消せないで苦慮している。また排水問題では未晒(みさらし)パルプの漂白の際に塩素を大量に使うため、ダイオキシンをはじめ多くの有機塩素化合物が発生するとして漂白法の抜本的改善を求められている。これまで漂白の前段に酸素漂白および過酸化水素漂白を導入することにより、塩素の使用量を減らすなどの努力がなされている。また、日本においては以前から古紙の回収率は高かったが、さらに高い回収率の達成と再生紙の生産量拡大も課題である。

[御田昭雄 2016年4月18日]

世界と日本のパルプ工業

世界の紙パルプ産業をみると、(1)パルプと紙を生産するアメリカ、日本などの国々、(2)人口が少なく森林資源が豊富で紙パルプを大量に生産するとともに、大量のパルプを輸出するカナダや北欧の国々、(3)人口と紙の消費が多く、森林資源に恵まれず、紙を生産するため大量のパルプを輸入するイギリスやフランスのような国々がある。

2013年における世界のパルプの全生産量は1億7936万トンで、日本は877万トンとなっている。日本のパルプ工場は高価な丸太を使わず、おもに廃材などからつくったチップを購入している。なお日本では国土の約3分の2が森林であるが、人件費が高く、間伐材すら運び出して利用することができない状態になりつつある。1964年(昭和39)、東洋パルプはチップ専用船で北米からのチップの輸入を開始し、以後輸入チップへの依存が進んだ。2014年(平成26)において、日本でパルプ生産に利用されたチップ2925万7000立方メートルのうち、国産チップは926万6000立方メートル、輸入チップは1999万1000立方メートルとなっており、全チップ消費量の68.3%を輸入チップが占めるに至った。

紙パルプ産業は装置産業であるから、量産できるものは大型工場で生産するほうが経済的に有利である。木材パルプ工場の経済単位は日産1000トン規模といわれ、国際的には新規に建設されるパルプ工場で2000トン以上の規模のものも多い。日本の製紙工場では、少数のパルプ工場がまとめて生産し、多くの製紙工場はパルプを購入して使うという形態をとっている。しかし大きい企業ではチップからパルプ紙までの一貫生産を行っているところが多い。

2013年における日本のパルプの全生産量884万8000トンのうち、99%以上が木材パルプである。そのうち、製紙用パルプが877万4000トン(99.2%)、溶解用パルプが7万4000トン(0.8%)となっており、溶解用パルプはすべて亜硫酸パルプである。製紙用パルプは、クラフトパルプ807万6000トン(92.0%)、機械パルプ66万6000トン(7.5%)、セミケミカルパルプ1万9000トン(0.2%)となっており、製紙用パルプに限ればほとんどすべてがクラフト法で製造され、圧倒的主流の時代に入ったといえる。

[御田昭雄 2016年4月18日]

パルプ工業の課題と展望

コンピュータなどの電子機器の品質が飛躍的に向上するたびに、ペーパーレス時代がくるといわれ、紙パルプ産業は増設を控えてきた。しかし電子機器が市場に出回ると、一転して紙食い虫に化けて紙の大幅な品不足をおこすとともに、大量の紙くずを吐き出すなど社会的に大きな問題を引き起こしてきた。

2013年時点で、世界の紙・板紙の約50%を中国、アメリカ、日本の3か国の人々が使い、残りをそのほかの国の人々が分け合っている。開発途上国においては紙の不足は深刻で、教育、文化、産業が発達せず、民主主義が容易に定着しないといわれる。2013年時点の日本の衛生紙の消費量は1人当り13.7キログラムであるが、紙の年間の全消費量が14キログラム以下の国もあり、少なくともこれらの国民はトイレに行っても紙が満足に使えず、きわめて不衛生でもあり大問題である。

先進国では、さらに問題は深刻である。もし紙が1日でも市場から姿を消したら、ほとんどの社会機能は停止するであろう。少なくともペーパーレス時代が本当にくるまでは紙の需要は拡大するものとして、製紙工場は製紙用パルプを確保して紙を生産し、パルプ工場は繊維原料を確保し、どんな繊維原料からでも紙に抄造可能なパルプを生産して供給責任を果たさなければならない。狭くなった地球でこれは容易なことではない。

[御田昭雄 2016年4月18日]

パルプ工業の原料問題

巨大なパルプ工業は製紙工業と一体となって莫大な原料木材を集め約4億トンの紙を生産し、莫大な消費に支えられて成り立ってきた。2013年時点で、世界の約70億の人々の紙・板紙消費量の平均は1人当り56.5キログラムであるが、それに満たない国も多数存在する。世界では人口爆発が続き、山林は大規模農業開発や焼き畑で失われ、砂漠も広がり続け、地球の温暖化が進んで危機的状況にあるともいわれる現状から、これまでの延長線上でものを考えることは不可能であり危険でもある。これからは発想の転換を図り、消費と原料パルプの製造法、公害および地球環境について互いに矛盾することなく進められる総合システムを構築する必要があろう。

新たな木材資源として注目されているオーストラリア原産のユーカリのなかには、早期に成長し、パルプ材に適した品種がある。苗木を植え7~10年で伐採することができ、しかも1ヘクタール当り11トンのパルプ材(1ヘクタール当り約5.5トンのパルプ)が得られたとの報告もある。オーストラリア以外のブラジルや南アフリカ共和国などでもパルプ工場の隣接地にユーカリを大規模造林して、パルプを計画的かつ持続的に生産している所もある。しかし1億トンのパルプを余計につくるだけでも1800万ヘクタール以上の土地に植林をし、管理をしなければならない。これは日本の全耕地の3倍以上に匹敵する面積である。その意味でも紙のむだ遣いを抑え、間伐材の有効利用や古紙の再利用を含め、新しい資源対策を考えざるをえない。

[御田昭雄 2016年4月18日]

非木材原料の見直し

森林の現状から、木材の紙パルプをいまより大幅に増産することは期待できない。しかし地球上の高等植物の主成分はいずれもセルロース繊維である。これらを原料にしてパルプにすることは実験室規模であれば可能である。問題は地球環境を損なうことなく、パルプをより経済的に、大量に取り出せるか否かである。非木材原料として注目されているものにケナフがあり、また稲藁や麦藁、サトウキビの搾りかすであるバガスなど農産廃棄物もパルプ原料として見直されている。

[御田昭雄 2016年4月18日]

ケナフ

ケナフは陸生のアオイ科の一年生草本で、成長が早く、靭皮からジュート(黄麻(こうま))に類似した麻が取れるので、かつてはこれをジュートの代用品として雑穀用の麻袋の製造に供していた。ケナフの麻は木材チップよりはるかに高価であるため、パルプ化はできるが原価が高く、それに見合ったすぐれた用途は探せなかった。しかし全幹(靭皮と芯の木質部)の生産量は1ヘクタール当り約15トンに達し、蒸解すればパルプが約5トン得られる。このパルプを木材パルプと同様に抄紙し、印刷用紙にすることに成功したと報告されている。ケナフは木材に比べて成長量が数倍も大きく、二酸化炭素の吸収量もきわめて大きいとしてこれを推奨する意見と、ケナフパルプの1ヘクタール当りの生産量はユーカリパルプよりも少なく、製造原価は木材パルプの数倍となり経済的に劣る、としてこれに否定的な意見とに分かれているのが現状である。

[御田昭雄 2016年4月18日]

農産廃棄物

農産廃棄物の年間発生量は風乾物として20億トン以上になるものと推定される。これを活用して10億トンの紙の生産が期待されるが、農産廃棄物をパルプ原料とすることに次のような問題点が指摘されている。

(1)農産物の収穫期に年に1回発生するだけで、発生の密度が低い。

(2)農産廃棄物は腐りやすく、かさばり、輸送貯蔵が困難である。

(3)農産廃棄物はクラフト法など従来の木材パルプの製法で煮ると収率がきわめて悪く、蒸解を緩くすると品質が大きく低下し、水はけが不良で抄紙が困難になる。

(4)農産廃棄物の製造の際に発生するパルプ廃液と廃棄物の公害処理が容易でなく、コウゾの皮や麻くずなどから高価な長繊維パルプをごく少量生産するか、製糖工場からまとまって排出されるバガスを大量に集めて安いパルプを大量生産する以外はパルプ工業として成立させることは容易でない。

[御田昭雄 2016年4月18日]

次世代のパルプ化技術

クラフト法は、発明されて1世紀以上の間に幾多の改良を経て、もっとも優れたパルプ化法として主流となった。しかし規模が巨大化しすぎたため、地域で発生する少量の木材チップを利用する地場産業としての小規模クラフトパルプ工場などは公害対策ができないため、少量のパルプ生産には向かないなど種々の欠点も目だち始めた。さらにクラフト法は非木材のパルプ化には適さないという問題は重大な欠点であり、クラフト法で満足な非木材パルプが得られないことが、今日非木材パルプが振るわない最大の理由であるとする意見もある。

次世代技術への挑戦は各所で行われつつあるが、そのなかでもっとも注目され、実績をあげつつあるのは過酸化水素アルカリ法(PA法)である。

[御田昭雄 2016年4月18日]

PA法とトータルシステム

1970年代に行われた通産省(現、経済産業省)の資源再生の大型プロジェクトは、都市ごみから分別した紙類の混合物を過酸化水素にアルカリを添加した溶液で処理することにより、リグニンが選択的に除去でき、一挙にごみの少ない漂白パルプが得られることをみいだし、この漂白法をPA法と名づけて報告した。さらに1981年(昭和56)から科学技術庁(現、文部科学省)の振興調整費による熱帯・亜熱帯の未利用植物資源の多目的高度利用の研究が進み、従来クラフト法に向いていないとされてきた非木材繊維原料であるバガスや稲藁の蒸解法としてPA法を試み、優れたパルプが得られた。とくにバナナの古木やパイナップルの古株の麻状の繊維からは優良な長繊維パルプが得られることが報告された。さらにPA法を用いてギンネムやユーカリなど熱帯・亜熱帯の木材からでもパルプが得られ、そのほかスギ、マツ、カラマツ、モミ、ツガなどの針葉樹やカバノキなどの広葉樹でも、クラフト法で蒸解できるものは同法でもパルプ化できることが確認された。

PA法の蒸解薬液は過酸化水素のアルカリ溶液に少量の蒸解助剤(キレート剤、アントラキノン類など)を加えたものを用いる。この方法により得られた未晒パルプはリグニンが少なく、色が薄く、漂白性がよく、塩素をまったく使わずに過酸化水素漂白だけで白色度がさらに高いパルプが得られる。また廃液は濃縮して酸化雰囲気で燃焼するだけで、きわめて容易にアルカリと蒸気と電力のエネルギーが回収できる。PA法は無硫黄蒸解法なのでクラフト法のような悪臭の発生がなく、無塩素漂白が可能なためダイオキシンなどの有機塩素化合物の発生もなく、廃液の回収により高度のクローズド(循環)システムが組める。

PA法の開発とともにパルプの用途開発も行われ、周辺技術の開発を含めトータルシステムの構築が進んでいる。貯蔵、輸送については、バガスや稲藁のような農産廃棄物は腐りやすいが、PA法の蒸解薬液またはパルプの濃縮廃液の一部を混ぜてプレスすれば、ほかにまったく防腐剤も接着剤も用いることなく長期の保存が可能となった。こうして長距離の輸送と長期の貯蔵が容易となり、パルプ工場に対して木材チップより安く年間を通じて供給することも可能となった。また非木材原料は高濃度で強制攪拌することによって、沸点以下の温度で容易にパルプ化できるため、従来重装備を必要としたパルプ工業の蒸解工程にも、耐圧容器を必要としない軽量化が進もうとしている。この方法による非木材パルプも、将来、安く大量に供給できるバガス、稲藁パルプなどの短繊維パルプと、特殊高級紙の原料となるバナナ、パイナップルなどの長繊維パルプに二極化されるものと考えられる。これまでに、バガスパルプからきわめて水切れがよく、叩解(こうかい)処理によってかなり強度の大きい紙が得られ、官製葉書原紙として納めることに成功した。また証券用紙を抄造し、高度の証券印刷が可能となった。一方長繊維パルプとしてはフィリピンのバナナの粗繊維をPA法で蒸解し、優れた長繊維パルプを製造し、各種手漉き和紙となった。書道半紙は芭蕉紙(ばしょうし)などの名前がつけられ、一般市場にも高級和紙として流通するようになった。またバナナパルプでスピーカーのコーン紙がつくられ、市場で好評を博した。2012年時点で、世界でバナナは年間1億0199万トン生産されているが、捨てられる古木から40万~50万トンのバナナの粗繊維が得られれば、これはアバカ(マニラアサ)の5倍量は下らないので、PA法による特殊パルプの出現は、多くの産業に刺激を与えることになるとして注目されている。

[御田昭雄 2016年4月18日]

『紙パルプ技術協会編『紙パルプ事典』(1990・金原出版)』▽『紙パルプ技術協会編・刊『紙パルプ技術便覧』(1992)』▽『紙パルプ技術予測研究会編・刊『紙パルプと新技術戦略』(1993)』▽『王子製紙編『紙・パルプの実際知識』(1993・東洋経済新報社)』▽『日本製紙連合会編・刊『ケナフが森を救うというのは本当ですか?』(2000)』▽『森本正和著『環境の21世紀に生きる非木材資源』(2000・ユニ出版)』▽『古紙再生促進センター編・刊『古紙ハンドブック 2000』(2001)』▽『日本製紙連合会編・刊『紙・パルプ産業の現状』(月刊『紙・パルプ』2001年特集号・2001)』▽『山内龍男著『紙とパルプの科学』(2006・京都大学学術出版会)』▽『紙業タイムス社編・刊『紙パルプ産業と環境2008 改めて古紙と再生紙を考える』(2008)』▽『紙業タイムス社編・刊『紙パルプ産業と環境』各年版』▽『経済産業省経済産業政策局編『紙・パルプ統計年報』各年版(経済産業統計協会)』▽『紙業タイムス社編『紙パルプ 日本とアジア』各年版(テックタイムス)』

改訂新版 世界大百科事典 「パルプ」の意味・わかりやすい解説

パルプ

pulp

細かい固体粒子と液体とが混合した流動性のある,どろどろした物質で,最もよく知られているのは紙や人造繊維の製造に用いる中間体の植物体繊維が水に懸濁したものである。

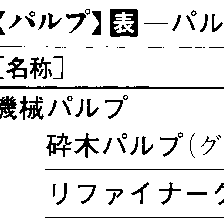

パルプの種類と原料

パルプの分類は原料,用途,製造法によって行う。最も重要な原料は木材であり,世界のパルプ生産高の90%以上は木材パルプである。針葉樹Nadelholz(ドイツ語)から作ったパルプが針葉樹パルプ,広葉樹Laubholz(ドイツ語)からのものが広葉樹パルプで,日本ではそれぞれNパルプ,Lパルプと呼んでいる。そのほか原料によってリンターパルプ,ぼろパルプ,竹パルプ,エスパルトパルプ,バガス(サトウキビかす)パルプ,麻パルプ,わらパルプなどに分けられる。和紙の原料としてコウゾ,ミツマタ,ガンピなどの靱皮(じんぴ)繊維パルプも作っているが,量はきわめて少ない。用途による分類では二つに分けられ,紙やノンウーブンのように繊維形態をとったまま利用して使う製紙パルプpaper pulpと,ビスコースレーヨン,セロハン,酢酸セルロースのように再生セルロースやセルロース誘導体を作るために使用する,セルロースの純度の高い溶解パルプdissolving pulpの二つに分けられる。溶解パルプはおもに木材や綿リンターから作られるが,竹やバガスからも作ることができる。木材から作るパルプはふつう製造法によって表に示すように分類される。

パルプ製造の歴史

18世紀後半に起きた産業革命は西欧諸国およびアメリカの経済活動を活発化し紙の需要を増した。19世紀に入ると連続式抄紙機が発明され紙の大量生産,大量消費が始まり,当時の紙の原料であった綿や麻のぼろはたちまち不足しだした。綿や麻は高価でもあったので,それに代わる原料が求められた。機械パルプを代表する砕木パルプの発明された年代は明らかでないが,1801年にクープスMatthias Koopsはわらと木材から紙を作ったといわれており,一種の砕木パルプが用いられていた。カナダのフェナティCharles Fenertyは39年に初めて砕木パルプを実験的に作ったと思われるが,発表は44年であった。一方1840年にケラーFrederik G.Kellerは砕木機(グラインダー)のドイツ特許を得ている。46年にベルターH.Voelterが初めて商業ベースにのせて砕木パルプを製造した。それに対して化学パルプの発明は遅れ,アメリカのティルグマンBenjamin C.Tilghmanが67年に酸性亜硫酸塩溶液中で植物を加圧下に加熱して,繊維間結合物質を除去する方法で特許を得ており,これが亜硫酸パルプの発明とされている。ソーダパルプについては,バージェスH.BurgessとワットC.Wattが苛性ソーダ溶液を使ってパルプ化を試み,1853年に特許を得た。アルカリに硫化ナトリウムを加えてパルプ化する方法に70年アメリカで特許が与えられたが,ドイツのダールC.F.Dahlが79年にクラフト法を完成し,84年に特許を得た。最初のクラフト紙は翌85年にスウェーデンで製造された。このように木材からパルプが作られるようになったのは,化学パルプで100年程度以前からであり,発明後間もなく日本にも技術が伝えられている。日本のパルプ工業については〈紙〉〈紙・パルプ工業〉の項を参照されたい。

パルプの製造法

植物は繊維細胞が集合してできているが,木材繊維は幅が20~50μm,長さが針葉樹で3~4mm,広葉樹で1mm前後の中空の細胞である。木材繊維の成分はほぼ半分がセルロースで,残りのさらに半分前後が繊維どうしを接着し木材の硬さを作り出しているリグニン,残りは分子構造がセルロースに似ているヘミセルロース,樹脂などである。パルプは植物繊維をほぐしたものであるが,日本のパルプ製造はほとんどが木材を原料とするので,木材パルプの製造法について述べる。パルプの製造は前述のように,大別すると機械的方法と化学的方法に分けられる。

機械パルプ

機械的力で繊維を引き離して作るので,パルプの成分は木材とほとんど同じである。したがって原料には着色のない白い木が好まれ,密度の大きい硬い木や樹脂分・着色成分の多い熱帯産材は通常は機械パルプに適さない。

(1)砕木パルプ 回転する大きなといし(砥石)に木材を回転面に平行に押しつけてすりおろして作るのでグランドパルプとも呼ばれる。といしは直径1mくらいの円筒形の天然石または人造石で,表面に溝が刻んである。多量に発生する摩擦熱で木材が焦げるのを防ぐためと,削り取られたパルプが溝の目をつまらせないようにするため,といしに水をかけて冷却と洗浄をする。硬い木材から無理に繊維を引きはがすため繊維は切断し,ファイン(微細繊維)と呼ばれる粉末状の繊維破片が30%以上にもなる。したがって,このパルプで作った代表的な紙である新聞用紙は,強度を増すために繊維の長い化学パルプが混合されている。砕木パルプを作る機械はグラインダー(砕木機)といい,手で木材をつめるポケット型,キャタピラを使って自動化したキャタピラ型などがあるが,生産性が低いことや,グラインダーの機構上良質の丸太を必要とするなどの欠点があるため,他の方法におきかわりつつある。

(2)リファイナーグランドパルプ グラインダーの代りにリファイナーを用いて,丸太ではなくチップから作った機械パルプ。リファイナーは1948年ころから実用化し,日本では64年から生産が始められた。リファイナーは刃のついた直径140cmくらいの2枚の円盤が狭い間隔で平行に向き合っていて,高速で互いに逆向きに回転する。チップを円盤の中心から円盤の間に送り込むと,まず粗い刃でチップは粗砕され,外側にいくにつれ細かい刃で精砕されて木材は繊維化される。このパルプは砕木パルプより繊維の切断が少ないのでシート強度は高くなり,連続生産も可能で生産性が向上した。しかし,さらに新しいパルプ化法の発明により生産量はそれほど増えなかった。

(3)サーモメカニカルパルプ 木材繊維を固めているリグニンは,三次元構造をした無定形高分子であり,温度が高くなると軟化する。このパルプは120℃くらいの水蒸気でチップを加熱して,軟らかくなったチップをその温度でリファイナーによって繊維化するものである。原理的には建築用繊維板を作るのに1930年ころから用いられていたアスプルンド法を改良し,製紙用パルプとして70年代に実用化され,日本でも75年から生産が始まった。機械パルプは薬品を使用しない代りに,パルプ化に大量の電力を必要とする。砕木パルプ1t作るのに約1300kWhの電力を消費する。サーモメカニカルパルプは軟化したチップを用いるので容易にパルプ化でき,電力も少なくてすむと思われたが,逆に30%も多く消費する結果となった。しかし,繊維の切断はリファイナーグランドパルプよりさらに少なく,新聞用紙に適した性質があるため,急速に生産量が増加した。

機械パルプは木材をそのまま繊維化するので,原料の木材に対して得られるパルプの重量比は砕木パルプで95%以上,サーモメカニカルパルプで91~95%にも達する。しかし繊維は著しく破壊されて短いので紙の強度は低い。着色した硬いリグニンを多量に含有しているので,弱い漂白しかできず,したがって紙の白さの度合は低く,紙の表面も粗いので新聞や週刊誌に用いられる。吸水性のよい性質を利用して紙タオルなどにも使用される。

化学パルプ

繊維間を結合しているリグニンを薬品で溶解させてパルプとするので,カラマツのように溶解しやすい成分の多い木はパルプの収率が低く,不適当である。

(1)クラフトパルプ(硫酸塩パルプ,サルフェートパルプ) 以前は未漂白のまま使う濃茶色のパルプをクラフトパルプ,漂白して使用するようなクラフトパルプを硫酸塩パルプと使い分けていたが,今日ではほとんど区別していない。クラフトパルプは苛性ソーダと硫化ナトリウムを主成分とする薬液をチップに加え,約170℃に加熱してリグニンおよび一部のヘミセルロースを溶出して作る。これを蒸解または蒸煮という。原料の種類やパルプの用途により薬液濃度および加熱時間が異なり,2時間以内でパルプ化できるものもある。かつてクラフト法の前身であるソーダ法でわらなどを煮てパルプ化していた時代に,ソーダ分の補給に硫酸ナトリウムNa2SO4(ボウ硝)を用いたところ,反応が促進したことからクラフト法が発明されたといわれる。このため硫酸塩パルプともいわれる。蒸解排液を燃焼してソーダ分を回収するとき,ボウ硝が還元雰囲気で硫化ナトリウムNa2Sに還元される。

Na2SO4+4CO─→Na2S+4CO2

この結果,クラフト蒸解液として再び使用できる。このことがクラフト法の製造工程を確立することになり,排液から薬品を回収する合理的なパルプ化法となった。蒸解する木がまにチップと薬液(白液という)を入れて加熱し,一定時間後に蒸解廃液とともにパルプを取り出し,洗浄する。未さらしパルプはそのまま使用するが,大部分のパルプは漂白工程へ送られる。排液は次のように処理される。パルプと分離した排液は色が黒いので黒液と呼ばれ,洗浄液とともに蒸発缶で固形分が50%以上になるまで減圧濃縮する。その濃縮黒液に不足のボウ硝を補給したのち,回収炉で燃焼する。黒液の主成分はベンゼン核をもったリグニンであるので高い熱量を有し,この燃焼熱でパルプ工場を賄うに十分なエネルギーが電気または水蒸気として回収される。同時に炉内で

Na2SO4─→Na2S+2O2

の反応が起こり,硫化ナトリウムが炭酸ナトリウムとともに融解して流れ出す。これをスメルトといい,冷却しつつ水に溶解すると緑液ができる。石灰を混合すると次の反応が起こり,

Na2CO3+Ca(OH)2+Na2S─→CaCO3↓+2NaOH+Na2S

元の蒸解液である白液が得られる。沈殿した炭酸カルシウムCaCO3は,ロータリーキルンで焼いて生石灰CaOとして再び緑液の苛性化に使用する。理論的にはこの製造工程では工場外に排出する廃棄物はなくなるが,実際には燃焼時の灰や,排水処理池から泥などが生じる。しかし,後で述べる亜硫酸法より回収工程が容易であること,生産性が高いこと,未利用だった広葉樹など,どの樹種でもパルプ化できることが大きな利点となり,急速に日本の化学パルプの大半を占めるようになった。

(2)亜硫酸パルプ(サルファイトパルプ) 日本の最初の木材パルプ製造はこの方法によったもので,生産量は1957年までクラフトパルプを超えていた。しかし,前述したような理由とともに,新しい漂白法の開発がクラフトパルプからも高い白色度のパルプを作ることを可能にしたため,クラフト法にとって代わられた。亜硫酸パルプは広義には亜硫酸および亜硫酸塩を含有した蒸解液で作ったパルプであるが,亜硫酸の割合により,酸性亜硫酸法,バイサルファイト法,中性亜硫酸法に分けられる。化学パルプは酸性亜硫酸法で作り,クラフト法の蒸解液がpH14に近いのに対し酸性亜硫酸法では1~1.5である。蒸解液は,硫黄を燃焼して生じた二酸化硫黄ガスを石灰石をつめた反応塔に導き,上から散水して,生じた亜硫酸が石灰石と反応して生ずる酸性亜硫酸カルシウム液である。最近はカルシウムの代りに可溶性ベースと呼ばれるナトリウム,マグネシウム,アンモニアを用いて作られるものが多い。酸性亜硫酸法は蒸解液を徐々に加温して反応させるが,最高温度が135℃とクラフト法より低く薬品の浸透速度が小さいので蒸解に8時間から10時間も要し,生産性の点でクラフト法に劣る。しかし軟らかい良い肌合いの紙を作ること,セルロースの純度の高い溶解パルプには適していることなどから,世界的にはまだかなり大量に製造されている。日本の溶解パルプは,現在ではサルファイト法だけで生産されている。

(3)その他の化学パルプ クラフトパルプは硫黄化合物による特有の臭気があるので,硫黄分を含まないアルカリ性蒸解を目ざして酸素-アルカリ蒸解も一部では行われている。日本ではみられないが,硝酸法,有機溶剤を用いたパルプ化法も研究されている。

セミケミカルパルプ

化学パルプは白色度の高い上級のパルプであり値段も高い。一方,機械パルプは値段は安いが品質が劣っているので,値段は低く品質の高いパルプを目ざして作ったのがこのパルプである。蒸解液は中性亜硫酸ナトリウムと少量の炭酸ナトリウムとから成り,蒸解はパルプの収率が約65~70%になるように条件を設定する。この程度の化学的処理ではチップの形状はそのままに保たれているので,リファイナーによって繊維に離解する。元のチップに比べればはるかに軟らかくなっているので,容易に繊維化してパルプが得られる。普通の化学パルプが元の木材の50%前後しかパルプにならないのに比べ収率は著しく高く,しかもパルプの性質も化学パルプと機械パルプの中間であり,理想的と思われたが,蒸解排液の濃度が低いために回収が難しく,その点で生産量はそれほど増加しなかった。苛性ソーダ溶液を用い,チップの処理温度が80℃くらいで短時間処理した後にリファイナーを用いてパルプ化するのがケミメカニカルパルプである。パルプの量は元の木材に対し90%近くなり,新聞紙,雑誌に用いられる。手法的には両者に差はなく,薬品の種類と化学処理の程度でセミケミカルパルプと区別されることが多い。

パルプの漂白

機械的または化学的処理によってできたパルプは,パルプ化されていない木片や繊維の大きな塊を除くため精選工程を経る。ここで種々のスクリーンによって砂,結束繊維などを除き漂白工程へ送る。パルプの漂白には,機械パルプのように収率が高いパルプはリグニンを多く含有しているので,リグニンを残してそれ自身を淡色化するような漂白法を用いる。化学パルプではリグニンを分解除去する漂白法をとる。前者の漂白薬品は亜ジチオン酸亜鉛ZnS2O4溶液,過酸化ナトリウムまたは過酸化水素溶液を単独または組み合わせたものである。リグニン中の発色基を変化させるだけの漂白であるので,一時的なものであり,光により再び反応が戻ったり,空気中の酸素による酸化で変化して発色構造に戻りやすい。新聞紙が変色しやすいのはこのためである。一方,化学パルプは炭水化物以外の成分をできるだけ除去するように漂白する。しかしパルプ中の不純物は簡単には除去できず,亜硫酸パルプではまずぬれたパルプに塩素水を作用させ,リグニンを塩素化してアルカリに溶解しやすくしてから苛性ソーダ溶液で抽出し,さらに次亜塩素酸塩溶液で酸化して不純物を除く。クラフトパルプ中のリグニンはこの方法では完全に分解されない。非常に漂白効果が高い二酸化塩素は爆発性をもつことから用いられなかったが,1950年代後半から安全に処理できるようになり,クラフトパルプも高度漂白が可能となった。このように何種類もの漂白剤で処理する方法を多段漂白といい,サルファイトパルプは3段,クラフトパルプは塩素,アルカリ抽出,次亜塩素酸塩,二酸化塩素,アルカリ,二酸化塩素と6段漂白を用いたり,またはその変法による5ないし7段漂白を行っている。最近は塩素の代りに酸素やオゾンを使用する漂白法も開発された。

漂白が終わったパルプは製紙工場が隣接している場合はスラリー(かゆ)状のまま,またはパルプマシンによってシートにして水を絞り,ぬれたままのシートで輸送する。市販のパルプはドライヤーで乾燥する。また一般的ではないが,減圧噴霧乾燥して綿状のフラッシュドライパルプにすることもある。

パルプの利用

パルプの大部分は製紙用パルプで,紙の製造に向けられる。高級印刷用紙には広葉樹さらしクラフトパルプ,新聞用紙・週刊誌などには機械パルプ,セメント・米・肥料など重量物の包装袋用には針葉樹の未さらしクラフトパルプ,また高級段ボール紙の表面にも未さらしクラフトパルプが用いられる。段ボール紙の波形の紙にはセミケミカルパルプが最も適している。これらの高級な,または高い強度を必要とする紙製品には新しいパルプが使用されるが,パルプの再利用として古紙を水に分散させ,脱インキ処理をした古紙パルプが作られている。日本では生産量の50%近くの紙を回収し,再び新聞紙,印刷用紙,板紙の製造に利用している。量的にははるかに少ないが,もう一つのパルプの利用はセルロース誘導体の製造である。そのなかで最も多いのがビスコースレーヨンである。パルプを水酸化ナトリウム溶液に浸してアルカリセルロースとし,それに二硫化炭素を反応させるとセルロースキサントゲン酸ナトリウムになる。そのアルカリ溶液を細い口金から押し出して,酸の中で元のセルロースに再生したのがビスコースレーヨンであり,フィルムにしたのがセロハンである。合成繊維が出現する前に化学繊維としてビスコースレーヨンと競ったのが酢酸セルロースであり,これはパルプに酢酸と無水酢酸を加え,触媒を用いて作られる。このほかカルボキシルメチルセルロース,メチルセルロースなどが製造されている。木材パルプのほかにさらに純度の高いリンターパルプは,ニトロセルロース,銅アンモニアレーヨンの製造に利用されている。

執筆者:臼田 誠人

選鉱過程のパルプ

選鉱過程においては,微粉砕された鉱石類の水中懸濁物をさす。選鉱工場においてはふつう,原鉱石を湿式粉砕することによってパルプが調製され,その中から目的とする鉱物の選別が行われる。浮遊選鉱法によって選別が行われる場合,パルプ中の鉱石粒子の粒度は74μm以下が70~95%程度,パルプ中の固体濃度(パルプ濃度pulp densityともいい,パルプ中の粒子が占める重量割合)は20~45%程度である。

執筆者:井上 外志雄

出典 株式会社平凡社「改訂新版 世界大百科事典」改訂新版 世界大百科事典について 情報

化学辞典 第2版 「パルプ」の解説

パルプ

パルプ

pulp

植物原料に機械的,化学的処理または両者の組合せ処理によって得られるセルロース繊維集合体で,おもに紙の製造に用いられる.木材,ワラ,竹,リンターなど,多様な原料から製造されるが,その中心は木材から得られる木材パルプであり,それ以外の原料から製造される非木材パルプと区別する.漂白の有無によって,さらしパルプと未さらしパルプがある.また,用途によって製紙用パルプと溶解パルプに大別される.後者はおもにビスコースレーヨン,酢酸セルロースなどのセルロース誘導体の製造に用いられる.パルプ化工程における脱リグニンの程度によって,メカニカルパルプ(機械パルプ,MP),ケミカルパルプ(化学パルプ,CP),セミケミカルパルプ(SCP)に分けられる.メカニカルパルプは,原料の機械的処理によって製造されるパルプで,砕木パルプ,サーモメカニカルパルプ(TMP)などがこれに含まれる.セミケミカルパルプは化学的処理と機械的処理を併用して製造されるもので,化学的処理としては中性サルファイト蒸解,ソーダ蒸解などが用いられる.[別用語参照]蒸解

出典 森北出版「化学辞典(第2版)」化学辞典 第2版について 情報

百科事典マイペディア 「パルプ」の意味・わかりやすい解説

パルプ

→関連項目バガス|リファイナー

出典 株式会社平凡社百科事典マイペディアについて 情報

ブリタニカ国際大百科事典 小項目事典 「パルプ」の意味・わかりやすい解説

パルプ

pulp

出典 ブリタニカ国際大百科事典 小項目事典ブリタニカ国際大百科事典 小項目事典について 情報

栄養・生化学辞典 「パルプ」の解説

パルプ

世界大百科事典(旧版)内のパルプの言及

【スラリー】より

…粘土を含む濁水のような懸濁液を一般にスラリーまたは泥漿と呼ぶ。鉱業ではパルプともいう。濃厚なものをスラリー,希薄濃度のものをサスペンションに区分することがある。…

※「パルプ」について言及している用語解説の一部を掲載しています。

出典|株式会社平凡社「世界大百科事典(旧版)」

春になって暖かくなりかけた頃、急に寒さが戻って、地面などがまた凍りつく。《 季語・春 》[初出の実例]「七瀬御秡 同晦日也。〈略〉雪汁いてかへる」(出典:俳諧・誹諧初学抄(1641)初春)...