翻訳|machine tool

共同通信ニュース用語解説 「工作機械」の解説

工作機械

金属やプラスチックなどの材料を削ったり穴を開けたりして、自動車や電子機器などの部品を作り出す機械。あらゆる産業の「マザーマシン(母なる機械)」と呼ばれる。工作機械受注は景気の先行指標として注目を集める。日本工作機械工業会(東京)によると、国内メーカーの2022年度の受注総額は1兆7056億円。半導体や電気自動車(EV)関連の需要が追い風となり、過去2番目の高水準だった。

更新日:

出典 共同通信社 共同通信ニュース用語解説共同通信ニュース用語解説について 情報

精選版 日本国語大辞典 「工作機械」の意味・読み・例文・類語

こうさく‐きかい【工作機械】

- 〘 名詞 〙 切削、研削などの方法により、材料を加工して必要な形に仕上げる機械。旋盤、ボール盤、フライス盤、研削盤など多くの種類がある。

- [初出の実例]「まるで大工場のように工作機械が据えられ」(出典:ストマイつんぼ(1956)〈大原富枝〉)

日本大百科全書(ニッポニカ) 「工作機械」の意味・わかりやすい解説

工作機械

こうさくきかい

machine tool

鋳造・鍛造・圧延などによってつくられた機械部品や素材を加工して完成品にするために使用する機械。除去加工法の基本というべき切削加工や研削加工などにより、削りくずを出しながら金属その他の材料を加工し、所定の形につくりあげる機械である。工作物と工具の回転運動や直進運動を組み合わせて、両者に相対運動を与え、必要な形状を創成する機能を有している。昔から「機械をつくる機械」といわれ、機械工業の基礎をなしている。字義からすれば、鍛造・圧延・プレス・剪断(せんだん)などの加工機械も含まれるが、それらは、除去加工を行わないので、一般には工作機械とよばない。

[中山秀太郎・清水伸二]

工作機械の歴史

古代の工作機械

粘土をこねて茶碗(ちゃわん)をつくったり、木から丸棒を削り出す作業は古くから行われ、すでにエジプトの壁画にも、工作機械の一種といえるろくろが描かれている。日本でも7、8世紀にはろくろが使われていた。東大寺建立のときに使用されたろくろは、回転軸に掛けた綱を引いて回す人と、刃物を持って木を削る人とが作業する二人びきろくろであった。ろくろはやがて車輪と回転軸にベルトを掛けて回転させる大車仕掛けろくろ、あるいは足踏み式ろくろへと改良された。

13世紀を過ぎるころ、ヨーロッパで簡単な動力旋盤が使われるようになった。天井にたわみやすい木の枝の一端を固定し、他の端につけた綱を回転軸に巻き付けて綱の先を踏み板につなぐ。踏み板を踏むことで綱は往復運動をし、回転軸に固定した加工物を回転させ、刃物を手で押し付けて加工するのである。たわみ板の英語lathが旋盤latheの語源となった。

その後、時計師をはじめとする機械技術者たちが、それぞれ独自のくふうをして小形の卓上用旋盤を自作し、小物の細工用として普及するようになった。

[中山秀太郎]

工作機械の幕開き

18世紀の後半、紡績機械・織物機械などの発明や改良が相次いで行われ、イギリス産業革命の幕が開かれた。ジェームズ・ワットによる蒸気機関の発明によって産業革命の進行はさらに拍車をかけられた。強力な蒸気機関が工場の動力として使用されるようになると、機械は強度の弱い木製から金属製へと変わらざるをえない。金属製、おもに鉄製の機械をつくるには鉄を加工する機械が必要である。1797年、イギリスのヘンリー・モーズリーは、今日の旋盤の原型となる新しい旋盤を製作した。ベッドの長さ3フィート(約91センチメートル)、スライドレスト(送り台)付きの全金属製で、丸棒だけでなくねじを切ることもできた。刃物はねじによって左右に動くスライドレストに固定され、主軸を回転させると歯車によって親ねじが回り、親ねじにかみ合っているスライドレストも動くようになっている。刃物を手で持つ必要がなく、旋盤の主軸を回転させれば刃物は自動的に左右に動くので、手による加減の必要がない。スライドレスト付き旋盤の完成で、機械が熟練工の手よりも早く正確に仕事をするようになり、機械製造事業の飛躍が促進された。ジョン・ワイアットとルイス・ポールの紡績機械の改良に始まり、ワットの蒸気機関の強力な動力で発展したイギリスの産業革命は、モーズリーの旋盤の発明で完成されたといってもよい。

[中山秀太郎]

工作機械の完成期

ワットの蒸気機関のシリンダーはジョン・ウィルキンソンの中ぐり盤でつくられた。1843年に建造された世界最初の外航鉄製スクリュー船グレート・ブリテン号のエンジンで駆動される車軸はナスミスの蒸気ハンマーで鍛造された。1850年代になるとイギリスのジョセフ・ホイットワースは、旋盤、ボール盤、平削り盤、形削り盤、立て削り盤、ねじ切り、歯切盤など多種類の工作機械の製造販売を開始した。

1818年アメリカのイーライ・ホイットニーは、製造を引き受けたマスケット銃の部品に互換性をもたせることを企図した。大量生産の部品がどの銃にもあうためには、熟練労働者でなくても同じ規格の製品がつくれる精度の高い機械が必要である。刃物(フライス)を回転させ、被加工物をテーブルの上で前後左右に動かしながら平面を削り出すフライス盤がそのために開発された。1853年にはアメリカのロビンス・ローレンス社でも銃器生産用としてフライス盤を製作している。1855年にアメリカのブラウン・シャープ社の創立者ジョゼフ・ロジャーズ・ブラウンが製造した最初の万能フライス盤は、その後の工作機械に大きな影響を与えた。

銃の機構部分は互換性のある部品を製作できたが、銃床のような不規則な形は手作業であった。1820年に、アメリカのブランチャードThomas Blanchard(1788―1864)が同じ形の木製の銃床をつくる機械を発明し、完全に互換性のある銃が製作できるようになった。この機械は、摩擦車を、できあがっている銃床に沿って動かすと、同一軸に取り付けられた切削車が摩擦車と同じ動きをして木片を切削してゆき、同型の銃床をつくりだした。ブランチャードはこの機械を靴や帽子の型、車のスポークなども製作できるように改良し、さらにパンタグラフをつけて、模型の寸法を拡大・縮小して切削車を動かすようにくふうした。こうしてならい盤がつくられたのである。

1845年、コネティカット州ミルフォードのフィッチStephen Fitchは、アメリカ軍の銃器製作用として、刃物台に8個の刃物を取り付けることのできる横型のタレット旋盤を製作した。同じころ、アメリカのコルトSamuel Colt(1814―1862)の工場でもロビンス・ローレンス社のストーンHenry Stoneが考案したタレット旋盤が使われだした。1870年には、コルトの弟子のスペンサーChristopher Miner Spencer(1833―1922)が自動タレット旋盤を発明した。

1864年、砥石で刃物を研ぐ作業を機械化した研削盤がつくられた。最初はミシンに使用する針の仕上げ用として、旋盤の送り台にバイトのかわりに砥石を取り付けて使用されていた。その後1875年に、ブラウン・シャープ社が万能研削盤を製作、さらに同社のノートンCharles Norton(1851―1942)が円筒研削盤を開発し応用範囲を広めた。

[中山秀太郎]

自動化時代

工作機械の種類が増加し、性能も向上して加工精度もよくなり、手作業のほとんどが機械化された。しかし、材料や工具の取付け、切削速度や送りの選定などには人手が必要で、工作機械1台に作業員1人を配置しなければならなかった。だが、大量生産とともに作業の単一化が進み、専用機械も出現して取扱いが簡単になり、熟練度があまり必要でなくなった。加工物の運搬にもコンベヤーが使われるようになり、いくつかの専用機をコンベヤーで結び付けて、さらに人手を省くことが発想された。その結果登場したのが、工作機械の作業台(ベッド)をコンベヤーのように移動させるトランスファーマシンである。最初のトランスファーマシンはシリンダー・ブロック加工用に、イギリスのモーリス自動車会社で使用された。加工機械53種をつないでベッドが移動し、21人の作業員が1時間に15組のシリンダー・ブロックを加工することができた。1947年、アメリカのフォード自動車会社は、さらに改良を加えた高性能のトランスファーマシンを開発した。素材から完成までを一貫して行うこの機械は急速に世界中に広まり、オートメーションのきっかけをつくった。

[中山秀太郎]

コンピュータリゼーション

電子工学の発達に伴い、1947年ごろ、アメリカのパーソンズJohn T. Parsons(1913―2007)により、各軸に制御パルスを発生させ、必要な輪郭形状をつくりだすことにより工作機械の各軸を制御する方法が考案された。これが、数値制御(Numerical Control:NC)の始まりといわれている。その後、開発の舞台は、マサチューセッツ工科大学(MIT)に移り、1952年にNCフライス盤として完成した。当初は、加工のために必要な工具の経路や速度などの加工情報を数値情報として、制御装置に入力していたことから、数値制御とよばれた。しかしながら、最近では、マイクロプロセッサーの進歩とともにNC装置にコンピュータ機能が搭載されるようになり、すべての指令を数値情報として与えなくても、簡単な指令情報を入力するだけで、内部の演算機能により複雑な工作物を加工するための数値指令情報を発生できるようになった。そこで、NC装置のことをCNC(Computerized NC)装置とよぶこともある。最近のNC装置は、複数のマイクロプロセッサーを搭載しており、より複雑形状の加工を、より高精度で高速に行えるようになっている。さらに、情報通信技術の進展によりイーサネット通信機能が組み込まれ、多数の工作機械を同時に管理することができるため、工作機械を核として、より高度な生産システムが構築可能になっている。

[清水伸二]

工作機械の種類

工作機械は、機械をつくる機械ともよばれ、世の中に存在するあらゆる製品を直接的、あるいは間接的につくりだすため、その用途は広く、各種各様の工作機械が存在している。JIS(日本産業規格)では、これら工作機械を可能な加工作業を基に分類している。これらには、旋削加工作業を行う旋盤、穴あけ加工作業を行うボール盤、中ぐり加工作業を行う中ぐり盤、フライス加工作業を行うフライス盤、研削加工作業を行う研削盤、ラッピングや超仕上げのように表面仕上げを行う表面仕上げ機械をはじめとして、歯切盤および歯車仕上げ機械、平削り盤・形削り盤・立て削り盤、ブローチ盤、切断機(金切鋸盤)、多機能工作機械、特殊加工機械、その他の工作機械などがある。これら各工作機械には、それぞれ構造形態の異なるものが存在し、たとえば、旋盤だけでも、普通旋盤、自動旋盤、タレット旋盤、正面旋盤、車輪旋盤、クランク軸旋盤などと、多数のものが存在している。

[清水伸二]

工作機械の分類

以上のような工作機械は、大きくは、工作物関連、加工機能関連、構造形態関連、基本仕様関連をもとに分類され、カタログなどで工作機械の名称として使われることもある。このような分類から、各工作機械がどのような必要性から生まれてきたものかなども理解できる。

工作物関連では、加工時の工作物の運動と形状により分類できる。工作物の運動からは、工作物が回転するかしないかで分類できる。工作物が回転する機械としては、旋盤、円筒研削盤などがあり、工作物形状は、円筒状あるいは、円筒棒状のものが多い。工作物が回転しない機械としては、ボール盤、フライス盤、中ぐり盤、平面研削盤などがある。工作物形状は、直方体、板状のものが多い。工作物が回転する場合と、しない場合の両者に対応できるものとして、多機能工作機械であるターニングセンターやマシニングセンターを基本とした複合加工工作機械があげられる。

加工機能関連としては、可能な加工面形状、先にあげた加工作業、加工エネルギーからの分類が可能である。加工面形状としては、旋盤、円筒研削盤のように円筒外面を加工する機械、フライス盤、平面研削盤のように平面を加工する機械、ボール盤や中ぐり盤のように穴を加工する機械、歯切盤や歯車研削盤などのように歯面などの特定形状面を加工する機械がある。

加工エネルギーとしては、機械的、熱的、化学的、電気化学的、それらを複合化したものに分類できる。前述の機械は、ほとんど機械的なものであるが、特殊加工機に分類される。熱的なものとして、放電加工機、レーザー加工機など、化学的なものとして、化学加工機や化学研磨加工機など、電気化学的なものとして電解加工機などが存在している。

構造形態関連としては、機械のサイズ、基本構造形態、工具・工作物の運動形態の組合せによる分類が可能である。機械のサイズとしては、超小形工作機械(マイクロ工作機械)、卓上工作機械、小形工作機械、普通形工作機械(通常は、普通形をつけない)、大形工作機械、超大形工作機械などがあり、たとえば、小形旋盤などとよぶ。基本構造形態としては、立て形、横形、門形などの本体の構造形態、双頭、多頭などの主軸頭の数、単軸、多軸など、主軸の数など、同じ旋盤でも、構造形態により、各種のものが存在している。たとえば、立て旋盤、多軸自動盤などとよぶ。工具・工作物の運動形態では、同じ機械でも、回転、直進、回転/直進、停止という各運動形態の組合せにより、各種のものが存在している。

基本仕様関連としては、加工可能精度、生産性、制御方式、加工可能な工作物の多様性などにより、分類が可能である。精度からは、(普通精度)工作機械(とくに普通精度とはいわない)、(高)精密工作機械、超精密工作機械等が存在している。たとえば、精密旋盤、超精密旋盤などとよばれる。

生産性としては、普通工作機械、高速工作機械、超高速工作機械などが存在している。制御方式では、手動式、カムやリンクによる機械制御式、油圧制御式、数値制御式などがある。日本で生産される工作機械の9割が数値制御工作機械となっている。

加工可能な工作物の多様性としては、汎用工作機械、単能工作機械、専用工作機械などが存在している。汎用工作機械は、多様な部品加工に対応可能なようにつくられている一般の工作機械である。単能工作機械は、一度機械をある工作物用にセットすると、単能的に同じ加工を継続して行える機械で自動旋盤(自動盤)がこれにあたる。専用工作機械は、機械自体がクランク軸加工用、カム加工用、車輪加工用とその加工対象が限定されている工作機械で、車輪旋盤などが、それにあたる。

[清水伸二]

『窪田雅男著『工作機械――機械をつくる機械』(1970・日本経済新聞社)』▽『清水伸二著『初歩から学ぶ工作機械――共通な基本構造と仕組みがわかる』新版(2011・大河出版)』▽『ニュースダイジェスト社編・刊『はじめての工作機械』改訂17版(2012)』

工作機械の種類と用途一覧(1)

工作機械の種類と用途一覧(2)

旋盤の構造

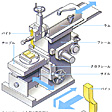

フライス盤の構造(立て形フライス盤/ひ…

ボール盤の構造(直立ボール盤)

研削盤の構造(平面研削盤)

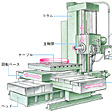

中ぐり盤の構造(横中ぐり盤)

形削り盤の構造

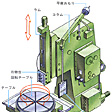

立て削り盤の構造

改訂新版 世界大百科事典 「工作機械」の意味・わかりやすい解説

工作機械 (こうさくきかい)

machine tool

鉄,アルミニウム,プラスチックなど各種の工業用材料を,その素材,または半素材の状態から,必要な形状と寸法,精度および表面品位をもつ部品に加工する機械。ただし,現在では木材や石材を加工するものを除くのがふつうである。〈近代工業国家とは,工作機械と兵器を自製できる国〉とまでいわれるように,近代工業国の基盤として重要な機械であり,各種の機械,電気機器,化学装置などを構成する部品を作ることから〈機械を作る機械〉,あるいは〈母なる機械〉ともいわれる。工作機械は,素材より部品を作る際に切りくずを出すものと出さないものに大別されるが,前者をとくに狭義の工作機械(切削加工工作機械ともいう)と呼ぶ。欧米諸国では広義,日本では狭義に従って工作機械を定義している。

工作機械の歴史

工作機械の起源は古く,前5000年の終りのころにすでにフィドルドリルと呼ばれる穴あけ装置が使われていた。この装置では,丸棒にひもを1~2回巻きつけて,その両端を弓に結びつけてあり,この弓を往復運動させることにより丸棒を回転させ,丸棒の回転により工作物をすり減らして穴をあけた。旋盤の原型は前1000年ころに発明されたとされているが,記録に残っているもっとも古い旋盤は前300年ころに古代エジプトで使用されたものである。この旋盤では,1人がひもを往復運動させて工作物(丸棒)を回転させ,他の1人が手に刃物をもって細工していた。丸棒の回転を利用して工作物にいろいろの細工を施すことはその後も続けられ,1人で仕事ができるように工作物の回転方法にくふうがこらされた。この代表的な例が13世紀ころのポール旋盤,17~18世紀ころのローズ旋盤であり,いずれも回転動力は人力により与え,家具や室内調度品の複雑な装飾部品の加工に盛んに使用された。ローズ旋盤はそれ自身も室内装飾品であった。

産業革命は工作機械の発達に大きな影響を与えたが,一方,工作機械も産業革命の推進に多くの貢献をした。その代表的な例が水車による回転動力を用いたウィルキンソンの中ぐり盤で,ワットの蒸気機関を実用化するうえでの大きな障害であったシリンダーの加工用として1775年に作られた。ウィルキンソンの中ぐり盤は,古い時代の工作機械の最後を飾ると同時に近代工作機械への胎動であった。

90年代にH.モーズレーにより作られた旋盤は,近代工作機械の始まりとされる。この旋盤は産業革命により実用化された蒸気動力を使い,それまで木製であった構造を鋼製に,また,工作機械の特徴である母性原則(後出〈工作機械の構造構成〉を参照)を考慮した構成となっていて,その形態は現在のものと大差がない。近代工作機械の初期の発展はイギリスで行われ,モーズレーおよび彼の弟子が多大の貢献をしている。立て削り盤,形削り盤,平削り盤などはこの時期に開発された。19世紀後半以降,工作機械の発達の中心はアメリカおよびドイツに移り,この時期になると,現在のような電動機直結運転が行われ,研削盤,歯切盤などが開発された。20世紀に入ると,よりよい性能の製品を作り出すために,工作機械は急速な発展を遂げ,歯車研削盤,ホーニング盤などが開発された。同時に,加工時間を短縮するために,高速度鋼や超硬合金などの刃物材料や快削鋼のような工作物材料も新たに開発された。航空機の複雑な部品を精度よく加工するために,1950年代になって登場した数値制御技術は,それまで人間が操作することを前提としていた工作機械の無人運転を可能にし,工作機械技術に大きな影響を及ぼした。アメリカで開発されたこの数値制御技術は,部品を加工するのに必要な機械の運動に関する情報を数値符号化して自動運転を行わせるもので,数値制御を利用した工作機械を数値制御工作機械,あるいはNC工作機械(NCはnumerical controlの略)と呼ぶ。この技術はその後日本に導入され,簡単な形状の部品加工における省力化の面で大きな発展を遂げ,工場無人化を推進する原動力となっている。

なお,日本に金属を加工する工作機械が入ってきたのは江戸末期の1855年ころのことで,長崎に海軍伝習所を設置したときオランダから輸入したものであった。ちなみに当時,旋盤は旋転機盤,ボール盤は錐機盤と呼んでいた。国産の実用的な工作機械が作られるようになったのは,明治中ごろからである。

→数値制御

工作機械による加工様式

工作機械は,図1に示すように,X,Y,Z軸方向の直線運動と,これら各軸まわりの回転運動ができうるような構成をその基本としている(これを運動機能という)。素材から不要な部分を除去して部品の形状を作り出す加工作業は,これら運動機能のうちから適当なものを選び,組み合わせることにより行われる(これを形状創成運動という)。したがって,工作機械による加工様式は,刃物(工具)と工作物が行う形状創成運動ならびに使用する工具の形状により違ってくる。工作機械を作る際の技術的および経済的な制約により,1台の工作機械にすべての形状創成運動を備えさせるのはむずかしいので,重視される形状創成運動によって工作機械はいろいろな種類に分けられ,工作機械の種類と加工様式にはある対応関係がある。一般的な工作機械では,図2に示す五つの加工様式が基本となっている。形状創成運動は切削運動と送り運動の組合せとして表現される。切削運動は工作物の断面の形状を定め,送り運動はそれをある方向に延長する役目をもっている。工作物の回転切削運動と工具の直線送り運動の組合せが図2-aの旋削加工であり,工作物はその中心線まわりに切削運動を行い,工具であるバイトはこの中心線と平行に直線運動を行って円筒形を加工する。中空円筒や箱物に設けられた穴の内面を削る中ぐりも同じ原理である。旋削加工はおもに旋盤,中ぐり盤で行われるが,中ぐり盤では工作物は静止し,工具が回転切削運動と直線送り運動を行う。図2-bは平削り,または形削りと呼ばれる加工様式で,直線運動とバイトの組合せで平面を加工する。図2-cは工具であるドリルに回転切削運動と直線送り運動を同時に行わせるものであり,穴あけ加工と呼ばれる。図2-dは工具であるフライスに回転切削運動,工作物に直線送り運動を行わせる加工様式で,フライス加工と呼ばれ,平面を加工する。この場合,フライスをといし車に置き換えた加工様式が平面研削加工である。図2-eは,工具であるといし車に回転切削運動,工作物に回転および直線送り運動を行わせる加工様式で,円筒研削加工と呼ばれ,精密な加工をするのに用いられる。穴の内面の研削加工(内面研削加工)では,といし車が回転切削運動と直線送り運動,工作物が回転送り運動をすることが多い。

→研削

工作機械の構造構成

工作機械には数多くの種類があり,それらの形態は外見上ずいぶんと違っている。しかし,基本的には,(1)本体構造,(2)駆動機構(駆動源を含む),(3)主軸構造,(4)案内面構造,(5)制御装置,(6)ジグおよび取付具から構成されている。近年,広く普及している数値制御工作機械では,さらに工具および工作物の自動交換装置,切りくず,切削油剤処理システムをつけ加えることが多い。本体構造は機械各部の重量や加工すべき部品の重量,あるいは加工の際に生ずる力などを支え,工作機械の骨格を形成する。駆動機構,主軸構造および案内面構造は種々の形状創成運動を行わせるためのものである。制御装置は,工作機械の運転・停止の制御,あるいは運動の情報の指令などを行う。ジグ,取付具は加工に必要な工具や工作物を工作機械に取り付けるのに使用される。

工作機械により加工された品物の形状,寸法とその正確さ(加工精度)には,それを加工した工作機械の精度が遺伝的に写し取られる(これを母性原則という)。工作機械構造の構成における特徴はこの母性原則と1/1000mmオーダーの加工精度を目標としていることに由来する。具体的には,いかなる荷重の作用下,温度環境下でも正確な形状創成運動を行いうることが要求され,その結果,他の機械が壊れないことを前提とする設計(応力基準の設計)なのに対して,工作機械ではたわみにくさを前提とする設計になっている(変位基準の設計といい,応力基準の場合に比して許容応力を数十分の1に設定することになる)。このほか,振動を消滅させる能力(減衰能)をもたせることも重要である。

工作機械の種類

工作機械は各時代の人間社会が必要な物を生産できるように発達してきた。したがって,必要性がなくなり消滅していく機種がある一方,新しく出現してくる機種もある。蒸気機関車の動輪を加工した動輪旋盤は前者,新幹線車両用の車輪研削盤は後者の例である。このため,工作機械の種類は非常に多く,現在広く使用されている代表的な機種は約50ほどである。工作機械は使用範囲,または機械の構造・形態により分類される。使用範囲による分類名称は,汎用(はんよう)工作機械,単能工作機械,専用工作機械,万能工作機械である。汎用工作機械は広範囲の加工能力と多種の加工機能をもち,単能工作機械は汎用工作機械のもつ加工機能のうち,ある一つをおもに行う。専用工作機械には2種類あり,一つは特殊な部品を加工するもの,他の一つは量産される特定部品の特定加工を行うものである。万能工作機械は多数の汎用工作機械を1台の機械に集約したもので,船舶,鉱山で応急修理用として使用される。旋盤,研削盤,ボール盤などの一般に用いられている工作機械の種類分けおよび名称は,機械の構造・形態に基づく分類方法によるもので,これらの機械に数値制御装置がついた場合には,数値制御旋盤,数値制御フライス盤のように呼んで,種類分けしている。しかし,数値制御工作機械の急速な発達により,従来の方法で分類できない機種も現れてきた。これが,マシニングセンターやターニングセンターであり,工作機械と数値制御装置が有機的に一体化したものである。

→マシニングセンター

加工システム

工作機械による加工システムは,部品の加工に必要な形状創成運動を行う多数の工作機械を配置し,これらの間を適当な工作物の運搬手段で連結することによって構成される。加工を行ううえで必要なその他の周辺作業,例えば生産管理情報,切りくず処理,倉庫などのシステムも必要に応じてつけ加えられる。工作機械の配置は,素材から部品を作る際に必要な形状創成運動の順序によることが多い。形状創成運動の似た部品を集め,その加工に必要な工作機械群でシステムを構成したのがセル生産方式であり,多品種・少量生産に用いられる。これに対し,少品種・多量生産の加工システムには,トランスファーマシンが利用されることが多い。また近年開発されたフレキシブル生産システムは,数値制御工作機械群と自動化された搬送システムを有機的に連結するとともに,周辺作業を含めてシステム全般をコンピューターで制御するもので,この方式の生産システムは,加工する部品の形状が大きく違っても,それを安く,早く加工できうる能力があり,工場無人化の中核となっている。

工作機械のコラム・用語解説

【工作機械の種類】

- 形削り盤

- シェーパーともいう。立て削り盤を水平にした形態の工作機械。水平に往復運動する棒(ラム)に取り付けられたバイトの直線切削運動と,これに直交する方向に運動するテーブルに取り付けられた工作物の直線送り運動で小さな平面を加工する。

- 研削盤

- 旋盤と並ぶ代表的な工作機械で,その種類は一般的な円筒研削盤から特殊なカムシャフト研削盤まで数多い。工具は回転するといし車であり,種々の形状の部品を高精度,かつ高い表面品位で仕上加工するのに用いられる。とくに,焼入れした部品や切削加工の行いにくい材質で作られている部品を加工する場合に,その利点が発揮される。 ▶▶研削盤

- 旋盤

- もっとも代表的な工作機械で,その種類は普通旋盤から特殊な車輪旋盤まで数多い。その基本的な構成は,加工物に回転運動を与える主軸と,バイトを保持し主軸の軸線に平行な直線運動を行う往復台からなる。円筒など回転曲面をもつ部品をバイトによって削り出す加工におもに用いられる。 ▶▶旋盤

- 立て削り盤

- スロッターともいう。垂直に設けられた柱に沿って往復運動するラムに取り付けられたバイトにより小さな平面や溝の加工を行う工作機械。能率が悪いので現在ではあまり用いられない。

- 超仕上盤

- 粒度の細かい,結合度の弱いといしを低い圧力で工作物表面に振動を与えながら押しつけ,同時に必要な形状創成運動を行い,平滑度のきわめて良好な面を加工する工作機械。ころがり軸受の内・外輪の転動体のころがる面の最終仕上げなどに用いられる。

- 中ぐり盤

- 船舶用ディーゼルエンジンのフレームなど,大きな形状の部品にあらかじめ鋳造やドリル加工などであけられている穴を,規定の寸法に精密に仕上げる加工に用いられる。一般的なものは,中ぐり加工と同時にドリル加工やフライス加工も行える構成となっていて,これは中ぐりフライス盤と呼ばれる。 ▶▶中ぐり盤

- のこ盤

- 帯のこ,または丸のこを用いて,素材を必要な寸法に切断する工作機械。材料の切断は部品を削り出す際の前加工として重要な過程である。

- 歯切盤

- 歯車加工用工作機械。円板,円筒などの内・外周面や端面に歯を削り出す。歯車の種類に対応したいろいろな機種がある。平歯車を加工するホブ盤,歯車形削り盤は代表的な例である。傘歯車を加工する傘歯車歯切盤は自動車産業で広く用いられている。 ▶▶歯切盤

- 平削り盤

- 大型部品の広い平面をバイトを用いて加工する工作機械。平面の創成原理は形削り盤と同じであるが,加工物が大きく重いため,往復運動するテーブル上に取り付けられた工作物が直線切削運動,テーブルと直交する方向に設けられた横桁に沿って運動できるバイトが直線送り運動を行う。

- フライス盤

- 円筒フライス,正面フライス,エンドミルなどにより平面,曲面,溝などの加工を行うのに用いられる。特殊なフライスを使用すれば,大型歯車の歯切加工,あるいはねじ山の加工なども行える。 ▶▶フライス盤

- プラノミラー

- 大きな直径の正面フライスを用いて,大型部品の広い平面を能率よく加工する工作機械。一度に多量の素材を除去するため,大型でがんじょうな門形構造にすることが多い。

- ブローチ盤

- 棒状の本体外周に,荒加工から仕上加工を行う刃が寸法順に配列された工具(ブローチという)を用いて,いろいろな断面形状の穴や表面を加工する工作機械。ブローチの1回の運動で高い精度の加工ができるほか,量産用の加工方法としても優れているため,最近広く用いられている。

- ホーニング盤

- とぎ上げ盤ともいう。数個の棒状といしを周囲に取り付けた工具(ホーン)に回転と往復運動を行わせて,面のとぎ上げ加工を行う工作機械。中ぐり,または研削された自動車エンジンのシリンダー内面をさらに平滑にする加工などに用いられる。

- ボール盤

- ドリルによりむくの素材に穴をあける加工に用いられる汎用工作機械。卓上ボール盤,直立ボール盤,ラジアルボール盤,多軸ボール盤などがある。 ▶▶ボール盤

- ラップ盤

- 刃物の役目をする砥粒(とりゆう)とともに工作物を対向する2枚の円板の間にはさみ込み,低い圧力で押しつけながら工作物と円板を回転させて加工を行う工作機械。水晶発振子,集積回路の基板であるシリコンウェハーの加工などに用いられる。用途によって各種の専用ラップ盤がある。

執筆者:伊東 誼+西脇 信彦

出典 株式会社平凡社「改訂新版 世界大百科事典」改訂新版 世界大百科事典について 情報

百科事典マイペディア 「工作機械」の意味・わかりやすい解説

工作機械【こうさくきかい】

→関連項目万能工作機械|ブローチ盤

出典 株式会社平凡社百科事典マイペディアについて 情報

ブリタニカ国際大百科事典 小項目事典 「工作機械」の意味・わかりやすい解説

工作機械

こうさくきかい

machine tool

出典 ブリタニカ国際大百科事典 小項目事典ブリタニカ国際大百科事典 小項目事典について 情報

世界大百科事典(旧版)内の工作機械の言及

【機械】より

…18世紀には織物機械における飛杼(とびひ)の発明を契機として紡績機械の開発が次々に行われ,それがさらに織機の改良をもたらすなど繊維機械が新しい展開をとげて機械工業の成立(いわゆる産業革命)を見た。この作業機械の開発は動力需要を喚起して蒸気機関を新たな原動機として発達させるとともに,工作機械の発達をもたらしたのであった。蒸気機関は燃料の燃焼による熱機関であって,平地でも風のない所でも使えて工場立地を容易にし,畜力にくらべてコストを下げるのに貢献した。…

※「工作機械」について言及している用語解説の一部を掲載しています。

出典|株式会社平凡社「世界大百科事典(旧版)」

関連語をあわせて調べる

春になって暖かくなりかけた頃、急に寒さが戻って、地面などがまた凍りつく。《 季語・春 》[初出の実例]「七瀬御秡 同晦日也。〈略〉雪汁いてかへる」(出典:俳諧・誹諧初学抄(1641)初春)...