翻訳|casting

精選版 日本国語大辞典 「鋳物」の意味・読み・例文・類語

い‐もの【鋳物】

- 〘 名詞 〙 溶かした金属(鉄、銅、アルミニウムなど)を鋳型に流し込んで造った器物。⇔打物。〔新撰字鏡(898‐901頃)〕

- [初出の実例]「蒼黒い色をした鋳物(イモノ)の電燈笠が下がってゐた」(出典:明暗(1916)〈夏目漱石〉一〇)

改訂新版 世界大百科事典 「鋳物」の意味・わかりやすい解説

鋳物 (いもの)

casting

金属,合金を溶融し,目的の形状をもつ型(鋳型mold)の空洞に流し込んで凝固させた製品を広義の鋳物と呼ぶ。この意味では,鋳物には,そのままで製品や素形材を得るshaped casting(一般に鋳物と呼ばれる)と,その後,圧延,鍛造などを行うingot casting(インゴット)が含まれることになる。この項では狭義の鋳物について述べる。

鋳物は,金属,合金を溶解(融解ともいう)し,鋳型内の空洞に導いて凝固させるのであるから,液体状の金属(溶湯)の性状や金属の凝固に関する知識,技術が必要とされる。また鋳型の問題も重要であり,粉体工学,化学,鉱物学,さらに,材質,溶解,鋳物設計などに関するより広範な知識,技術が必要とされ,また,生産管理,システム工学など総合工学的手法が要求される。

鋳物の特色

鋳物は,鍛造や溶接などに比べて複雑な形状のものが一度で得られ,大量生産が可能であるというすぐれた特徴をもっており,古くから広く利用され,器物,仏像,鏡,貨幣などの製造に用いられてきた。一方,材質的に強度が低く,もろい場合がある,場所によって性質が違いやすい,巣(鬆(す)),焼付き,亀裂,偏析などの諸欠陥が生じやすい,などの欠点があり,鋳造(ちゅうぞう)技術の発展によりこれらの欠点を除去する改良がなされている。なお,鋳物の歴史および鋳造欠陥については〈鋳造〉の項を参照されたい。

鋳物の種類

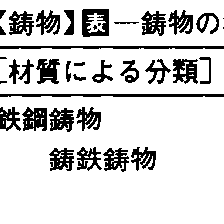

表に鋳物の材質,鋳型,鋳造法による分類を示す。

(1)材質による分類 鉄鋼鋳物と非鉄鋳物に大別される。鉄鋼鋳物は,さらに鋳鉄と鋳鋼に分類されるが,鋳物の約8割を鋳鉄鋳物が占めており,その大部分がねずみ鋳鉄である。鋳鉄鋳物(ずく鋳物)は,比較的強度が低くもろいが,鋳造が容易で安価であるため広く用いられている。これは,基地組織(フェライト,パーライトなど)の中に片状の黒鉛が分布した組織となっている。そして,黒鉛の形状を球状に変化させた球状黒鉛鋳鉄のパーライト基地のものでは,合金成分を添加しなくても引張強さが容易に70kgf/mmに達するものがつくられていて,鋳鉄鋳物はもろいものという常識を変えつつある。さらに近年では,合金成分を添加して基地組織を改良した球状黒鉛鋳鉄で150kgf/mmの引張強さも得られている。

鋳鋼鋳物(はがね鋳物)は,形状が複雑で他の加工法では製作が困難なものや,鋳鉄を用いたのでは信頼性が欠ける製品に使われる。ただし,後に述べるように,鋳鉄鋳物に比べて方案上の注意がよりいっそう必要である。

銅合金は,古くから青銅(Cu-Sn系),黄銅(Cu-Zn系)が知られ,自動車および航空機工業に使用されており,また電気・熱伝導性がよく,耐食性・耐摩耗性も良好なので,こうした性質を要求される鋳物にも使われる。アルミニウム合金,マグネシウム合金は,軽量で,熱処理によって高い強度を得ることができるので,航空機などの材料に用いられる。亜鉛合金は,比較的低融点で鋳造しやすいので,ダイカスト合金として使われている。

(2)鋳型による分類 砂型,金型,特殊鋳型の三つに大別される。

まず砂型は,ケイ砂に粘結剤として粘土分を加え,水分を与えて粘結力をもたせた砂(鋳物砂という)を使う生型(なまがた)(生砂型),およびそれを炉で乾燥させて使う乾燥型が昔から使われてきた。近年,粘土分の代りに,水ガラス,セメント,合成樹脂などの無機質,有機質の粘結剤を使い,触媒などの作用で短時間で硬化させる自硬性鋳型が種々開発されている。CO2プロセス(炭酸ガス型)は,ガス砂とも呼ばれ,ケイ酸ソーダを配合した鋳物砂に炭酸ガスを通して硬化させるもので,厳密には自硬性ではないが表ではこの区分に入れた。また,粘結剤をまったく使わず,模型表面に密着させた薄膜を利用し砂粒間の空気を減圧して造型する減圧造型法(Vプロセス)が実用化されている。

金型鋳物は,重力による金型鋳物とダイカストに分かれる。重力による金型は低融点金属の鋳造,遠心鋳造に用いられ,ダイカストは溶湯を1気圧以上の圧力をかけて噴入させるので,寸法精度が高く,薄肉物の製造も可能で,写真機や自動車部品などはこれによっている。非鉄合金の鋳造に多く用いられる。

特殊な鋳型を用いるものには,インベストメント法,シェルモールド法shell molding,セッコウ型法などがある。インベストメント法は,いわゆる精密鋳造に用いられるもので,ロストワックス法とも呼ばれ,蠟の原型の周囲にアルミナ・マグネシア等の耐火物を被覆して十分乾燥させたのち鋳型とし,加熱などによって蠟を溶かし出して,その空洞に溶湯を注ぐものである。シェルモールド法は,フェノール樹脂等の合成樹脂が熱により硬化する性質を応用し,加熱した金型の模型にシェル砂をかぶせて模型の熱により砂を硬化させる。模型に接する3~8mmの厚さの殻(シェル)のみ硬化させて造型するのでシェルモールド法といわれる。セッコウ型法は,セッコウで原型を作製し,これをケイ酸エチル,ケイ酸塩などの混合物で包み,1000~1200℃で焼成して鋳型とする。各種金型の製作に適用されている。

(3)鋳造法による分類 ふつうに行われている,鋳型内の空洞に重力によって溶湯を注ぎ込む置注ぎ法のほか,遠心鋳造,ダイカスト,低圧鋳造,真空鋳造などがある。

鋳物の製造法

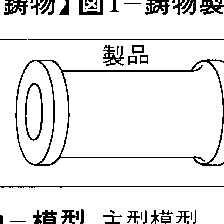

鋳物の製造工程を図1に示す。

(1)鋳物設計 鋳型の作製,鋳物の健全性(欠陥のない製品),経済性などを考慮して,鋳物製造の全工程を設計する。

(2)鋳物方案 どのような鋳型と中子をつくり,溶湯をどこから,どのように流し込むかなどを考えて方策を立案すること。鋳型各部の名称を図2に示す。溶湯は,湯だまり→湯口→湯道→堰(せき),と流れて鋳型の空洞に流れ込む。揚りは,溶湯や鋳型から発生したガスや溶湯中に巻き込んだスラグを吐き出させるためのもので,堰の反対側に設ける。押湯は,溶湯が凝固収縮するので,その補給をし,鋳型内の溶湯に圧力を加えてガスを除き,鋳物に凝固収縮の際に生ずる巣やピンホールなどの欠陥ができるのを防ぐために設けられる。鋳物方案はまた,材質,鋳型,鋳造法の影響も考慮に入れる必要がある。たとえば,ねずみ鋳鉄は凝固収縮が少なく流動性がよいので,あまり大きな押湯は必要でないし,堰をしぼってもかまわない。鋳鋼は逆に凝固収縮が大きく流動性が悪いので,大きな押湯を必要とし,湯道,堰などはあまり細くできない。

(3)模型製作 鋳型をつくるための模型で,主型と中子型の2種類の模型が必要である。模型はふつう木製で,木型と呼ばれる。ヒノキ,スギ,チークなどが用いられ,表面に蠟,ワックスなどを塗って防湿する。その製作は木型師の仕事となる。高圧で造型する場合とか量産用の鋳型の場合などには,金属(黄銅,鋳鉄,アルミニウムや亜鉛の合金),樹脂による模型を用い,複雑な形状をしたもの,美術品などにはセッコウが用いられる。模型は図面そのままにつくるのではなく,いくつかの注意が必要である。まず第1に,模型は鋳型作製後には鋳型を抜き取らなければならないから,抜き取る方向に平行な面はいくらかの傾斜をもたせておく。これを抜け勾配と称し,鋳物設計の段階で考慮しておくことが必要である。第2は,鋳物を作製したあとで機械加工をする面などには適当な仕上げ代をつけておかなければならない。第3に,鋳物は凝固にあたって収縮するので,製品は鋳型寸法よりも小さくなる。これを縮み代といい,その分を見込んだ延尺(のべじやく)(鋳物尺)を用いて模型を作製する。また,鋳型はふつう上型と下型とからなるが,その分割の面(見切面)をどこにおくかは重要である。中子を使う場合には,はば木,はば木受けが必要である。

模型は,少量生産の場合,見切面で分割した一体の模型が使われるが,大量生産の場合には,プレートの上下に見切面で分割した模型をつけたマッチプレートや,別々のプレートに上型用,下型用の模型をつけたパターンプレートが使われる。なお特殊な模型として,引き型(まわし型),かき型と呼ばれるものがある。これは,回転体(円筒形の中子など)や同一断面の連続する鋳物をつくる際や,少量生産で模型費のかさむ場合に用いられ,心棒や案内板によって板を回転させたりかいたりするものである。なお,模型製作の際に鋳型を2個にするか,それ以上にするか,湯口,押湯の位置なども検討して方案立案者との連携が必要である。

(4)造型・中子取り 模型を使って鋳型をつくる作業をいう。主型をつくる作業と中子をつくる作業とに分けられるが,後者はとくに〈中子取り〉と呼んで区別している。前もって鋳物砂の処理,すなわち砂と粘結剤とをよく混練しておく。まず模型に鋳枠をかぶせて鋳物砂を込め,突き固める。鋳枠は,上型と下型を組み合わせる際に鋳型の取扱いを楽にし,上・下型の結合不整合や,溶湯の圧力による上・下型の分離,型の崩壊を防ぐために用いられるものであるが,その形状,大きさ,精度は鋳込作業の能率,鋳物の良否に影響を与える。枠材には木,アルミニウム鋼板,鋳鉄,鋳鋼などが用いられ,スナップ枠は小物の型込めに用い,型込め後に鋳枠は取り去り,砂型だけに注湯する。型込めには,突き棒,ランマー,エアランマー等を使った手込めと,造型機による機械込めとがあるが,造型機の発達により純粋な手込めはほとんど行われなくなっている。鋳物方案と関係するが,肉厚が大きく過熱部になって欠陥のあらわれそうなところには,冷し金といって,冷却速度を速めるための金属片をあてがい方向性凝固をさせる。鋳型の表面には,砂の焼付きや鋳込金属と鋳型との反応を防ぎ,鋳物肌を美しく仕上げるために,塗型剤が塗られる。塗型剤には,黒鉛粉,木炭粉,ケイ石粉などに粘土や樹脂類を加え,水やアルコールなどに分散させた液が用いられる。

(5)組立て 中子を主型に取り付け,上型と下型とを重ね合わせる工程。複雑な鋳物になると,何種類もの中子を使い,それを組み合わせて鋳型を作製するため,中子と中子の間,中子と主型の間で肉厚を確保しなければならないところには,〈けれん〉と呼ばれる型持ちが用いられる。

(6)鋳込金属の溶解 よい溶湯にすることは鋳物製造の第一条件である。溶解には,るつぼ炉,電気炉(アーク炉,高周波誘導炉,低周波誘導炉など),キュポラ,反射炉などが用いられる。溶解した溶湯は取鍋(とりなべ)に移される。

(7)鋳込み 組み立てられた鋳型内の空洞に溶解した溶湯を注ぎ込んで凝固させる工程。大型の鋳物の場合には取鍋をクレーンでつって行い,小型の鋳物の場合には湯くみ(ひしゃく型のもの)が用いられる。鋳込みには,これに付随して,掛堰の配置と準備,揚りの調整,炉前試験,測温,湯の量(鋳込量)の管理,揚湯のつぎたしの作業があり,また発熱剤を振り掛ける作業もある。

(8)鋳仕上げ作業 型ばらし,はつり,砂落しの作業。鋳込みが終了し,冷却された鋳物は,上下の鋳型の鋳枠を止めていたボルトをはずして鋳物を取り出し,湯口,湯道,堰や押湯,揚りを切除する。これをはつりといい,取り除いた部分はスクラップとして再び溶解原材料に回される。次に鋳物表面および中子に付着した鋳型砂を落とすが,入り組んだ中子の砂を落とすには独特の技能が必要とされる。なお,この工程は最も機械化しにくい工程ではあるが,サンドブラスト,ショットブラストなど,鋳肌の清掃をする機械の使用が進められつつある。また,この工程で,鋳物の欠陥を発見し,補修が必要なものについては鋳掛けなどが行われる。

(9)熱処理 鋳物が冷却する間に生じた内部応力,すなわち鋳造残留応力を緩和・除去し,材料の金属組織を望ましい組織に変化させる目的で行われる。とくに可鍛鋳鉄,合金鋳鉄,球状黒鉛鋳鉄,鋳鋼では熱処理は重要な工程である。非鉄合金鋳物においても材質の改善を目的に熱処理が行われることが多い。

(10)最後に検査をして製品として出荷される。

鋳物と他の加工法の関係

鋳物は上述のようにかなり複雑な工程を経てつくられる。そのため,多くの工程数を要し,また,材料のなかには湯口,湯道,押湯などの製品にならない部分も多くあり,材料の歩留りはあまりよくない。そのため,従来鋳物でつくられていた製品を塑性加工や粉末冶金などで置き換えることも行われ,他の加工法との競争が行われている。しかし,材質の選択,溶解,鋳型の製作・設計,鋳造条件などを適当にすることで克服できる面もあり,また鋳物技術自体も発展しており,なかには鋳物でなければできないものもあるため,金属加工法のなかで引き続き大きな位置を占めている。

→ダイカスト →鋳金 →鋳造

執筆者:梅田 高照

鋳物工業

産業分類上は金属製品製造業のうちの金属加工業に含まれ,そのうち最大のシェアを占める。かつては鋳造による製品として大きなウェイトをもっていた鍋や釜などがプレス製品等にとってかわられ,現在では鋳物製品は主として機械部品に使われている。

日本の鋳物技術は前200年ころ,弥生時代初期に朝鮮から伝わったといわれ,銅剣,銅戈,銅鉾,銅鐸などの武器や祭器がつくられた。飛鳥時代に仏教とともに仏像,梵鐘などの鋳造のため新技術も導入され,東大寺の大仏鋳造は749年(天平勝宝1)に完成している。鉄の鋳造は古墳時代以降と思われるが,鎌倉時代以降近世末まで,鋳物師(いもじ)の活動が全国に広まっていった。幕末から明治にかけては軍事力強化の要請から鋳物工業が振興され,明治中期以降急速に発展する。溶解炉のキュポラ(鋳鉄を溶かすための直立円筒形炉)が普及し,燃料が木炭からコークスへ,送風も人力から電力へと変わって溶解作業が容易となり,また大型鋳物の生産も可能となった。技術の進歩で材料も豊富になり,鋳鉄鋳物に加えて可鍛鋳鉄鋳物,鋳鋼鋳物,銅合金鋳物,軽合金鋳物なども生産されるようになった。第2次大戦で大打撃を受けたが,やがて高度成長の波に乗って発展し,鋳物生産量は1973年には778万tに達した。しかしこれをピークに以後減少傾向にあり,また鋳物専業メーカーは著しく減少した。日本一の鋳物産地として栄えた〈キュポラの町〉川口も,今や工場がマンションにかわるなどして,かつての面影をとどめない。

機械工業用鋳造品のユーザーをみると,自動車を中心とする輸送機械が40%を占め,一般機械がこれに続いている。材質別内訳をみると,銑鉄鋳物が62%と過半を占め,以下,鋳鉄管,鋳鋼,ダイカスト,可鍛鋳鉄,軽合金鋳物と続く。近年,鋳物全体の生産量が伸び悩みないし減少傾向にあるなかで,比較的高い伸びを示すのは銑鉄鋳物のうちの球状黒鉛鋳鉄で,これは,ねずみ銑鉄よりは強靱でねばりがあるが,鋳鋼や鍛造よりは安くて加工しやすいことによっている。また,自動車などの軽量化によって軽合金鋳物,ダイカストの生産量も増加している。戦後,鋳物工業は設備の近代化,自動化を進めてきたため生産性が著しく向上し,1人当り生産量を銑鉄鋳物でみると,71年の49.7tから80年には90.8tに上昇している。この背景としては,昭和40年代には,製品の高級化,品質の安定の必要から,電気炉の使用が増大し,昭和50年代には鋳物砂の回収技術が向上したことなどがある。

執筆者:富沢 このみ

出典 株式会社平凡社「改訂新版 世界大百科事典」改訂新版 世界大百科事典について 情報

日本大百科全書(ニッポニカ) 「鋳物」の意味・わかりやすい解説

鋳物

いもの

casting

目的製品の形状に対応した型穴をもつ鋳型に溶融金属を注入し、そのまま凝固させるという方法(鋳造法)で製作した金属製品(鋳造品)をいう。金属製品には鋳物のほかに、簡単な形状に鋳造した鋳塊とよばれる一種の鋳物を原材料とし、それに鍛造や圧延などの加工を加えて製作した鍛造品(打物)や圧延品、さらにそれらを溶接して製作した溶接品などがある。鋳物は鍛造品や圧延品に比べて結晶組織が粗く、成分の偏析(凝固の偏り)や巣(空隙(くうげき))を含むことがあり、材質がもろい。しかし鋳物は複雑形状の品物の大量生産がしやすいので、自動車などの耐久消費材その他の機械部品として広く利用されている。

[井川克也・原善四郎]

鋳物の起源

鋳物の起源は新石器時代後期に土器焼成用の窯炉で金や銅が溶ける1000℃以上の温度が実現できるようになったときにさかのぼる。最古の鋳物はメコン川上流地方で発見された紀元前4500年の青銅斧(ふ)であろう。中近東では前4000~前3500年に銅斧が石製の開放型で鋳造されるようになり、前3000~前2500年に青銅が製錬されるようになって、柄穴付き青銅工具を中子(なかご)付き合せ型で鋳造する技術がヨーロッパへも広がっていった。中国では黄河中流地方に前1700年前後に青銅文化が生まれ、殷(いん)代には焼成粘土片を組み合わせた鋳型で複雑な文様と美麗な鋳肌をもった多様な形態の祭器を鋳造する技術をもつに至った。青銅に次いで製鉄技術が近東で前1500~前1000年に生まれ、中国でも前400年ころから鉄の製錬が始まったが、時を置かず鋳鉄の技術も現れ、前100年までには鋳鉄製農具が多量に生産されるようになった(ただし、ヨーロッパでは鋳鉄の生産は14世紀からである)。

日本へは前300年ころから青銅器と鉄器が大陸からもたらされ、前100年ころから中子付き石製合せ型で渡来青銅原料による銅剣や銅鐸(どうたく)の鋳造が始まった。日本の製鉄は400年ころから始まっているが、鋳鉄鋳造の開始は仏教渡来に伴う鋳造技術の再渡来(6世紀)以後である。

[井川克也・原善四郎]

日本の鋳物業の発達

仏教とともに大陸から渡来した新鋳造技術は、鋳型材料として真土(まね)とよばれる粘土、砂の混合物を用いる、(1)組合せ鋳型法、(2)蝋(ろう)型法、(3)引型造型法などであった。7世紀から8世紀にかけて飛鳥(あすか)大仏や奈良大仏が(1)で、法隆寺阿弥陀(あみだ)三尊や新薬師寺諸仏が(2)で、諸寺の五重塔九輪や梵鐘(ぼんしょう)が(3)で製作された。奈良大仏は世界最大の鋳造品である。律令(りつりょう)制の下ではこれらの鋳造技術は近畿地方の諸官営工房で伝承されたが、平安時代にはそのほかに国衙(こくが)および荘園(しょうえん)所属の工房にも広がり、青銅製の梵鐘、仏具、鏡、鋳鉄製の灯籠(とうろう)、鍋(なべ)、釜(かま)が各地で製作されるようになった。平安末期にはそれらの工房が直営をやめ、工匠家族が年貢上納を条件に自営するようになった。たとえば河内(かわち)国丹南(大阪府堺(さかい)市美原区)の鋳物師集団は蔵人所(くろうどどころ)の灯籠供御人(くごにん)として鍋、釜の生産とその全国販売を許された。鎌倉大仏の鋳造に参加した丹南鋳物師が東国に土着することによって鋳造技術はさらに広がり、室町時代には各地に金屋(かなや)とよばれる鋳物師集落が成立し、江戸時代には江戸、京都のほかに佐野、山形、水沢、川口、桑名、高岡などが鋳物産地として栄えた。これらは明治時代における工業近代化の基盤をなした。

江戸末期に幕府や諸藩は大砲鋳造、軍艦建造に力を入れ、釜石(かまいし)、鹿児島で洋式高炉が稼動、佐賀、韮山(にらやま)で反射炉により鋳鉄砲が鋳造された。これらはオランダ技術書からの知識と国内技術によるものであった。幕府がオランダ、フランスの技術援助で開設した長崎造船所、横須賀造船所のそれぞれから、機械鋳物用の乾燥型造型法および生砂(なまずな)型造型法が国内に普及した。

明治政府もこれを引き継ぎ、海軍の横須賀、呉(くれ)、佐世保(させぼ)、舞鶴(まいづる)の各工廠(こうしょう)で優れた鋳造技術が育ち、後年民間の業界を先導することになった。また明治に入って民間の造船所もその数を増し、船舶建造のほかに陸用ボイラー、陸用蒸気原動機、鉱山機械、橋梁(きょうりょう)などにも進出し、鋳造製品の種類も多様化した。さらに都市の近代化に必要な上下水道の管を鋳鉄でつくるため大規模な民間工場も生まれた。

明治中期から昭和10年代までは国力の伸長とともに鋳造工業も大いに発展した。このときに幕末期から明治にかけて生まれた大企業と、旧来の鋳物産地の二重構造が、後者は前者の下請け的性格をもつようになり、互いに支え合って鋳造工業の発展に寄与した。またこの時期は冶金(やきん)工学、機械工学、化学工学など鋳造技術の基礎となる学問が発達し、鋳物用金属材料、鋳型材料および造型法、鋳型の設計など学問的に基礎づけられて鋳造技術は一段と発展した。

[井川克也・原善四郎]

鋳物の種類と進歩

鋳物を材質別に分けると、鋳鉄鋳物、鋼鋳物、銅合金鋳物、軽合金鋳物となる。

[井川克也・原善四郎]

鋳鉄鋳物

鋳鉄鋳物は、溶解炉としてキュポラが普及し、燃料としてコークスが使われ、送風には電力による送風機が使われるようになって、溶解量、溶解速度、溶解温度が著しく向上した。鋳鉄の材質も炭素、ケイ素、マンガンの各量の調整によって種々変化することがわかり、銑鉄(せんてつ)や鋼屑(くず)の配合によってパーライト地に均一に片状黒鉛の分布したいわゆる菊目組織の鋳鉄鋳物が得られ、この材料が耐摩耗性に富み、引張り強さも大きく、機械部品に適していることが明らかにされた。また反射炉を使って鋳鉄を溶解し、成分をよく調整して、内面に金型を当てた鋳型に鋳込んで鋳物表面を硬くするチルド鋳物によるロールの製造に成功し、このロールは鋼の圧延に広く用いられた。さらに可鍛鋳鉄鋳物の製造に成功したのも明治末期で、白鋳鉄鋳物を焼鈍することにより、きわめて延性に富んだ鋳鉄が得られ、鉄管用継手として水道普及による膨大な需要にこたえることができた。

[井川克也・原善四郎]

鋼鋳物

鋼鋳物は、溶解温度が高く、凝固収縮も大きいので引け巣やピンホールなどの空隙(くうげき)が生じやすく、鋳造に高度の技術が必要である。明治年間はおもに平炉がその溶解に用いられ、溶解時間が長く温度も不十分であったので、なかなか良品を得ることはむずかしかった。大正年間に入って、初めてエルー式電弧炉が導入され、良質の鋳鋼品がつくられるようになった。

[井川克也・原善四郎]

銅合金鋳物

銅合金鋳物は、るつぼ炉で溶解され、銅88%、スズ10%、亜鉛2%の青銅がもっとも多く用いられ、砲金ともよばれている。銅合金は耐食性、耐海水性、靭(じん)性に富んでいるので、艦船方面に広く用いられる。その意味で海軍では活発な研究を行い、艦船の推進機の材料として1905年(明治38)ごろから青銅にかわって亜鉛40%、マンガン5%、アルミニウム1%以下のマンガン黄銅が用いられ、さらに昭和年代に入って亜鉛10または15%、ケイ素4%のシルジン青銅が使われるようになった。

[井川克也・原善四郎]

軽合金鋳物

軽合金鋳物は、アルミニウム系、マグネシウム系いずれも昭和年代に入ってから製造されるようになった。鋳造用アルミニウム合金としてはニッケルを含むY合金、ケイ素を含むシルミン、銅を含むラウタル、マグネシウムを含み耐食性のあるヒドロナリウムなどが航空機工業の発展に伴ってそれぞれの特徴に応じて用いられた。

一方、マグネシウム合金は、アルミニウム、アルミニウムと亜鉛、マンガンなどとの合金が用いられたが、溶解時に酸化されやすく、鋳型にも酸化防止のくふうが必要で、マグネシウム合金鋳物の普及は容易には進まなかった。

また昭和10年代にはアルミニウム合金のダイカスト(金型に溶融合金を圧入して凝固させる方法)も活況を呈するようになった。

このように明治中期から昭和10年代にかけて発展したわが国の工業、ひいては鋳物工業も、第二次世界大戦が終わり敗戦を迎えてしばらくはまったくその生産が止まった。しかしその後の経済成長は目覚ましく、1950年(昭和25)の鋳物生産量が100万トン弱であったものが、73年には800万トンとなり、80年でも700万トンを上回っていた。

その後は、ほぼ横ばいに推移し、2006年(平成18)の生産量は688万トンとなっている。

[井川克也・原善四郎]

製造技術の革新

鋳鉄鋳物については球状黒鉛鋳鉄の発明がある。これによって、もろいという鋳鉄の弱点が払拭(ふっしょく)され、強度部材にも用いられるようになった。自動車のクランクシャフトや高荷重に耐える鋳鉄管などに多用されている。また鋳鉄の溶解に低周波誘導電気炉が用いられるようになり、鋼屑に加炭して鋳鉄溶湯を得ることができ、成分や温度の制御、溶湯保持などが容易に行えるようになった。

鋼鋳物の分野では鋳造方案や押湯の設計などに電子計算機を利用して健全な鋳物をつくるための理論的解明が進められている。

銅合金の分野では、船舶の推進機材料として10%アルミニウムを含むアルミニウム青銅が伸びている。

軽合金鋳物ではとくにアルミニウムダイカストの伸びが著しい。10%ケイ素を含むシルミン合金が用いられる。また高純度亜鉛地金が精錬技術の向上によって容易に入手できるようになったので、従来、鉛、カドミウムなどの不純物のため、もろくて使用できなかった亜鉛ダイカストが、今日では広く用いられるようになっている。

鋳物の工場生産能率は鋳型製造技術によって支配されるといっても過言ではない。第二次世界大戦までの鋳型といえば、珪砂(けいさ)に粘土と水を混ぜて粘結したものに限られていたが、その後今日まで枚挙にいとまがないほど新しい造型法が次々と誕生した。フェノール樹脂を粘結剤とするシェルモールド法は、粘結剤として用いられる有機物が、鋳込み後、熱分解して粘結力を失うので、鋳物砂の再生がきわめて容易である。次に、水ガラスを粘結剤とし炭酸ガスを吹き込んで反応させ短時間に硬化させる炭酸ガス型法は、鋳型強度が大きく、乾燥型にかわるものとして普及した。また塩化ビニル膜を利用して砂型内を真空にし、外圧によって鋳型を固めるVプロセス法は、粘結剤をまったく使わない方法で、日本で発明され、世界的に注目を集めている造型法である。

しかし、粘土と水分によって鋳物砂を粘結する在来の生砂型法は、造型が簡単で、経費も低廉ですむので、生砂型用の造型機が高速化、高圧化、大型化することによって現在でも造型法の主流を占めている。

精密鋳物の製作法として、現在ふたたび奈良時代からあった蝋(ろう)型法が復活している。ロストワックス法とよばれるもので、精密な金型によってワックス製の模型をつくり、これを耐火物粉末とエチルシリケート溶液の混合泥状物に埋め、乾燥、焼成してワックスを溶かし出し、鋳型とする方法である。この方法は、タービンブレードのように複雑曲面をもっていて、ほかの加工法ではその曲面をつくりだすことがむずかしい部品や、塑性加工や切削加工ができない特殊合金型部品の製作などに応用されている。

[井川克也・原善四郎]

百科事典マイペディア 「鋳物」の意味・わかりやすい解説

鋳物【いもの】

→関連項目鋳物工業|真空鋳造|巣(金属)|銑鉄|塑性加工|鋳鉄|中子

出典 株式会社平凡社百科事典マイペディアについて 情報

ブリタニカ国際大百科事典 小項目事典 「鋳物」の意味・わかりやすい解説

鋳物

いもの

「鋳造」のページをご覧ください。

出典 ブリタニカ国際大百科事典 小項目事典ブリタニカ国際大百科事典 小項目事典について 情報

世界大百科事典(旧版)内の鋳物の言及

【鋳造】より

…広義には,鋳型内の空洞に溶融金属(湯,溶湯ともいう)を流し込み凝固させて,所定の形状の製品を得る金属加工法。元来は金属について行われていたが,今日ではプラスチックなどにも用いられる。金属では,塑性加工,粉末冶金,溶接と並ぶ代表的な加工法である。成形品には,そのまま製品とする鋳物と,塑性加工の素材となるインゴット(鋳塊)があり,これらの作製の全工程が含まれる(〈鋳物〉〈インゴット〉の項目を参照されたい)。…

【プラスチック成形加工】より

…瓶の製造に適しており,ポリエチレン,ポリプロピレンのほか,最近ではポリエチレンテレフタレート(PET)の瓶もつくられている(図5)。(6)注形法casting 熱硬化性樹脂に用いられる。液状樹脂に硬化剤を加え,所定の形に流し込み,加熱硬化させて取り出す方法である。…

【プラスチックフィルム】より

…(9)ポリイミド(ポリアミドイミド)フィルム 耐熱性,電気特性にすぐれ,精密フレキシブルプリント配線の回路基板として用いられ,小型計算機,カメラ,時計などに組み込まれている。

[成形法]

プラスチックフィルムの成形法としては,セロハンのように,ポリマー溶液を凝固液中に押し出して固化させるキャスティング法casting,ポリ塩化ビニルフィルムなどのように,ポリマーに可塑剤,添加剤を加えて混合し,これをロール間に送って加熱圧延(カレンダーがけ)をくりかえしフィルム化するカレンダー法calendering(図1)などがあるが,最も一般的な方法は溶融押出法である。溶融押出法には次に述べるインフレーション法とT‐ダイ法がある。…

【鋳金】より

…金工の成形技法の一つ。鋳造(ちゆうぞう),鋳物(いもの)ともいう。加熱による金属の溶解性を利用したもので,金属を溶解してあらかじめ作っておいた鋳型(いがた)に流し込み,冷やしてから製品を鋳型から取り出して仕上げる技術。…

※「鋳物」について言及している用語解説の一部を掲載しています。

出典|株式会社平凡社「世界大百科事典(旧版)」

春になって暖かくなりかけた頃、急に寒さが戻って、地面などがまた凍りつく。《 季語・春 》[初出の実例]「七瀬御秡 同晦日也。〈略〉雪汁いてかへる」(出典:俳諧・誹諧初学抄(1641)初春)...