精選版 日本国語大辞典 「石油化学工業」の意味・読み・例文・類語

せきゆかがく‐こうぎょうセキユクヮガクコウゲフ【石油化学工業】

日本大百科全書(ニッポニカ) 「石油化学工業」の意味・わかりやすい解説

石油化学工業

せきゆかがくこうぎょう

petrochemical industry

石油または天然ガスを原料とし、燃料油など本来の石油製品petroleum productを除く化学製品の合成を目的とする化学工業を石油化学工業といい、その製品を石油化学製品(ペトロケミカルスpetrochemicals)という。石油化学工業は現代先進工業諸国における基幹産業としてもっとも重要な地位を占める。その最終製品はプラスチック、合成繊維、合成ゴムなどの高分子製品をはじめ、合成洗剤(界面活性剤)、有機溶剤、染料、農薬、医薬など多岐にわたり、これらの合成に必要な各種単量体、中間体などの素材生産が、石油化学工業の中心となっている。

[原 伸宜]

石油化学工業の意義と発達史

第二次世界大戦当時まで石炭が化学工業の最大の原料であったが、戦後石炭から石油へのエネルギー転換と並行して、化学工業の主原料も石油および天然ガスへ転換し、石油化学工業は急速な発展を遂げた。もともと有機化学製品の多くは、広義に炭化水素の誘導体とみなすことができ、天然産ガス状および液状炭化水素の天然ガスと石油は、複雑な高分子固体物質の石炭に比べ、原理的にも取扱いの容易さからも化学工業原料としてはるかに有利な条件をもつ。戦後中東地域に世界最大の油田が開発され、各国で石油を大量安価に入手できるようになったため、石炭から石油への原料転換はきわめて自然の成り行きであった。

石油化学工業発達の歴史は、ガソリン製造法の発展ときわめて関係が深い。20世紀前半に自動車、航空機の発達によりガソリン需要が激増し、原油の蒸留のみによるガソリン(直留ガソリン)の不足、オクタン価向上の要求などにより、とくに1920年代から分解ガソリンの製造が盛んになった。当時は石油重質留分の無触媒熱分解法が行われ、副生する分解ガス中には多量のエチレン、プロピレン、ブチレンなどの低級オレフィン類を含むため、分解ガソリン製造能力の大きいアメリカでは、これを合成化学原料に利用する考えがおこった。歴史的には1920年、スタンダード石油会社(ニュー・ジャージー)が分解ガス中のプロピレンの水和により2‐プロパノール(イソプロピルアルコール)の合成を開始したのが最初である。その後アメリカでは、分解ガス中のエチレンを酸化エチレン(エチレンオキシド)、スチレン、エタノール(エチルアルコール)などの合成原料に利用することも行われた。このように第二次世界大戦前、石油化学工業はアメリカで石油精製副生物の利用を目的として誕生したが、大戦後はむしろ石油または天然ガスそのものを積極的に出発原料として使用する現代の石油化学工業の形態に発展した。

その背景には戦後の触媒化学、有機合成化学、高分子化学の進歩があるが、とくに大きい動機になったものは高圧法ポリエチレンの出現にあるとみてよい。高圧法ポリエチレンは第二次世界大戦前イギリスで発明されたが、大戦中おもにアメリカで連合軍のレーダー用高周波絶縁体などもっぱら軍需用に生産された。戦後この優れた新プラスチックは、各国の化学工業で最大の目標製品となった。エチレン誘導体にはこのほか酸化エチレン、スチレン、塩化ビニルなど重要な化学製品が多い。初期のポリエチレン製造には、副生分解ガス中のエチレンが利用できたが、戦後はこの事情が一変した。これは、分解ガソリン製造法がさらにオクタン価向上を目的とした接触分解法に進歩したからである。この方法では反応機構に基づき、副生分解ガスにはプロピレン、ブチレンを含むが、エチレンはほとんど含まれていない。このためエチレンは別個に製造する必要を生じ、アメリカでは豊富な湿性天然ガス中のエタン分解(脱水素)により、またヨーロッパや後発の日本ではおもにナフサの熱分解により製造されるようになった。とくにナフサ分解では、主生成物のエチレンのほか、プロピレン、ブチレン、ブタジエンなどの低級オレフィン類やベンゼン・トルエン・キシレン(BTX)などの芳香族炭化水素が同時に生成する。これらは当然総合的に利用されることになる。近年アメリカでも天然ガスの減産により、ナフサや軽油分解によってエチレン、プロピレンの不足を補うようになっている。一方、戦後の自動車エンジンの性能向上により、原油の蒸留で得られる往時の直留ガソリンは、オクタン価不足のためもはやガソリンとしての資格を欠き、格下げしてナフサとよばれ、この接触改質法により芳香族炭化水素に富む高オクタン価改質ガソリンの製造が発達した。この方法は同時に化学工業原料としてのBTXの生産に応用されるようになった。また天然ガスや石油留分を水蒸気変成して合成ガス(水素、一酸化炭素)に変え、これを合成原料とする化学工業も進展した。このように石油、天然ガスから種々の方法で基礎原料が得られるとともに、有効な新触媒が続々と発見され、高分子工業など各化学工業に必要な単量体、中間体などの新しい製造プロセスの開発が著しく進展し、石油化学工業を発達させていった。

第一次(1973)および第二次石油危機(1979)による原料価格の高騰により、石油化学工業も大きい影響を受けたが、石油はエネルギー源としてよりも、むしろ化学工業原料としてかけがえのない物資であり、石油化学工業は依然として化学工業の基幹となっている。

なお、日本の石油工業は1949年(昭和24)に至ってようやく再開されたこともあり、石油化学工業への参入はアメリカ、ヨーロッパ各国に比べて後発で、1957年に開始されたが、現在ではアメリカに次ぐ規模をもつ石油化学工業国となっている。

[原 伸宜]

石油化学工業の基礎原料

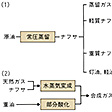

石油化学工業のもっとも主要な基礎原料の概要は前節に述べたとおりであるが、これを大別すると、低級オレフィン類、低級芳香族炭化水素、合成ガスの三つの系統になる。

[原 伸宜]

低級オレフィン類

エチレン、プロピレン、ブチレンなどの低級オレフィン類は、それ自身重要な単量体で、その重合によりポリオレフィン、合成ゴムなどが製造され、同時に多くの脂肪族単量体、中間体の合成原料となる。これらのオレフィン類はナフサなど石油留分の熱分解で得られる分解ガスの低温精密蒸留により分離精製される。ナフサ分解では、とくに需要量の多いエチレンが主生成物となる高温、短滞留時間の条件が用いられる。湿性天然ガスが豊富なアメリカでは、エチレン生成にもっとも有利なエタンの高温熱分解を主としている。また、接触分解ガソリンの製造で副生する分解ガスは、プロピレン、ブチレン源となる。合成ゴム原料として重要なブタジエンは、ナフサ分解で生成するC4留分の抽出蒸留で分離精製されるが、世界的にはブタン、ブチレンの脱水素でブタジエンを合成する国も多い。イソプレンも合成ゴム原料として重要で、これもナフサ分解で生成するC5留分の抽出蒸留で分離精製され、また各種の方法で合成されている。

[原 伸宜]

低級芳香族炭化水素

ベンゼン・トルエン・キシレン(BTX)は各種芳香族化合物の合成基礎原料であり、これらはナフサ分解で副生する芳香族性ガソリン、あるいはナフサの接触改質ガソリンから溶剤抽出によって分離される。改質ガソリンをBTX源とする場合、これをリフォーメトとよぶ。

キシレンはo(オルト)‐、m(メタ)‐、p(パラ)‐キシレンおよびエチルベンゼンの四異性体混合物として得られ、このうちo‐キシレンおよびエチルベンゼンは超精密蒸留によって分離できるが、沸点が近似しているm‐およびp‐キシレンは蒸留では分離できない。これらはp‐キシレンの高融点(13.3℃)を利用した低温結晶化分離、またはゼオライトによる分子ふるいによって分離される。しかしキシレン中もっとも需要が多いのはテレフタル酸原料のp‐キシレンで、他のキシレン異性体をp‐キシレンに異性化させ、これを主生成物とさせる方式が一般に行われている。

一方、BTXのうち比較的需要が少ないトルエンは、脱メチル法によりベンゼンとし、あるいは不均化法によりベンゼンとキシレンに転化させることも行われる。

[原 伸宜]

合成ガス

合成ガスは水素、一酸化炭素の混合ガスをいい、天然ガスや石油留分の水蒸気変成法で得られる。もともと合成ガスはメタノール合成原料ガスとしてこの名があるが、アンモニア合成などに必要な水素源、オキソ合成に必要な一酸化炭素、水素源などとしても重要である。またメタンは直接、シアン化水素、塩化メタン類、二硫化炭素などの合成原料として使われる。このほか天然ガス、ナフサなどの高温熱分解によりアセチレンが製造された時期があるが、現在ではアセチレン系からオレフィン系への原料転換が多く、石油アセチレンの製造はほとんど消滅した。製鉄工業のコークス炉ガスに含まれるエチレンは、これを回収分離してスチレンなどの合成原料に利用される。

[原 伸宜]

石油化学製品

石油化学製品の数はきわめて多いが、このうちもっとも多くの用途、需要をもつものはエチレン系製品である。

[原 伸宜]

エチレン系製品

ポリエチレン、塩化ビニルモノマー、酸化エチレン、スチレンモノマー、アセトアルデヒド、エタノールなどが主要な一次製品で、日本ではポリエチレンがエチレン需要の約42%(2007)を占める。これらの一次製品からさらに酢酸、酢酸ビニル、エチレングリコールなどがつくられ、最終的にはポリエチレン、ポリスチレン、ポリ塩化ビニルなどのプラスチック、ポリエステル繊維、ビニロン、合成ゴム、合成洗剤など多くの化学製品となる。

[原 伸宜]

プロピレン系製品

エチレンに次いで需要が多いのはプロピレン系製品で、ポリプロピレン、アクリロニトリル、酸化プロピレン、2‐プロパノール、ブタノール、2‐エチルヘキサノール(オクタノール)、アセトン、アクリル酸、グリセリンなどが主要な一次製品で、とくにポリプロピレンとアクリロニトリルが日本のプロピレン需要の約60%(2007)を占めている。これらの一次製品から最終的にポリプロピレン、アクリル樹脂、エポキシ樹脂などのプラスチック、アクリル系繊維、合成ゴムNBR、各種有機溶剤、可塑剤などの製品となる。

[原 伸宜]

ブチレン系、ブタジエン系製品

ブチレン、イソブチレンからは、ブタノール、メチルエチルケトンなどの溶剤やアルキド樹脂原料の無水マレイン酸などが製造され、ブタジエンは各種合成ゴムの主原料に用いられる。

[原 伸宜]

ベンゼン系製品

ベンゼンから誘導される主要な一次製品は、フェノール、スチレンモノマー、カプロラクタム、アジピン酸、ヘキサメチレンジアミン、無水マレイン酸などで、これらは最終的にフェノール樹脂、ポリスチレン、アルキド樹脂、エポキシ樹脂などのプラスチックや6‐ナイロン、6・6‐ナイロンなどの製品となる。

[原 伸宜]

トルエン系、キシレン系製品

トルエンからの一次製品としてはトリレンジイソシアナートが代表的で、これはポリウレタンの主原料である。キシレンの三異性体からは各種フタル酸が製造され、とくにテレフタル酸はポリエステル繊維の主原料に用いられる。

[原 伸宜]

メタン系製品

合成ガスからメタノールを経てホルムアルデヒドが合成され、これは各種熱硬化性樹脂の原料となる。また近年メタノールと一酸化炭素から酢酸が合成され、これが酢酸製造法の主力となっているが、このほかメタノールや一酸化炭素を合成原料とするシーワン(C1)化学が発展してきている。

一方、水蒸気と一酸化炭素との反応により(CO転化反応)さらに水素が生成し、合成ガスは同時に水素の工業的製造法としてもっとも有力な方法で、石油化学工業ではナフサ、水、空気を原料としてアンモニアを一貫方式で合成している。また、石油から回収される硫黄(いおう)は硫酸製造原料となる。このように石油化学製品は単に有機化学製品のみならず、アンモニア、化学肥料、硫酸などの無機化学製品に及び、現代の人間生活に必要な物資の大部分は石油化学製品が占めているといっても過言ではない。石油化学工業の発展は人類の生活を豊かにするうえで、きわめて大きい影響を与えたといえる。

[原 伸宜]

石油化学工業の特徴

石油化学工業は石油工業と同様に、典型的な装置工業であることが特徴で、原料は流体であるため、反応、分離、精製、貯蔵などはすべてパイプで結ばれたそれぞれの装置内で行われる。これら一連の装置の組合せからなるプラントの反応条件の調整、物質移動などはすべて遠隔操作により自動化され、原料から連続的に製品が製造される。石油化学工業の基礎原料はわが国ではナフサ分解により大部分が供給され、この原料から誘導される化学製品はきわめて多い。このため石油製油所と直結するナフサ分解センターを中心に、多くの関連化学工場が一地域に集結して石油化学コンビナートを形成していることも、石油化学工業の一特徴である。これらの各化学工場はパイプラインによりナフサ分解センターと直結して必要な基礎原料を受け、各種の石油化学製品を製造する。またコンビナート内には製油所と直結する火力発電所が設けられ、コンビナートおよび周辺地域の電力を供給している。

[原 伸宜]

日本の石油化学工業

日本の石油化学工業は1952年、日本瓦斯(ガス)化学(現、三菱(みつびし)瓦斯化学)が新潟の天然ガスを原料に用い、メタノールの合成を開始してその先鞭(せんべん)をつけたが、石油を原料としたものでは、1957年丸善石油(現、コスモ石油)が石油接触分解副生ガス中のブチレンから2‐ブタノールの合成を開始したのが最初である。政府は石油化学工業の重要性から、その育成のため、1956年に四日市(よっかいち)、岩国、徳山の旧軍燃料廠(しょう)跡を払い下げて石油化学工業に活用する石油化学企業化計画を決定した。この計画に基づき、1958~1959年にかけて、三井石油化学(現、三井化学。岩国)、住友化学工業(現、住友化学。新居浜(にいはま))、三菱油化(現、三菱ケミカル。四日市)、日本石油化学(現、ENEOS。川崎)の先発4社が相次いで操業に入り、初めて総合的な形態をもつ石油化学工業が始められた。石油化学工業の規模は一般にエチレン生産能力やエチレン需要量で比較されるが、当時のナフサ分解装置のエチレン年産能力は1基2万トン、日本全体で8万トン(1958)にすぎなかった。当初政府の育成措置もあって、その後各工業地域に石油コンビナートの建設が相次ぎ、同時にナフサ分解装置の大型化によりエチレン生産能力も飛躍的に増大した。1978年までの20年間に、鹿島(かしま)、千葉、川崎、四日市、泉北―堺(さかい)、水島、岩国―大竹、徳山―南陽、新居浜、大分の10地域に、18コンビナートが完成している。一方、ナフサ分解装置のエチレン生産能力は1基当り10万トン(1965)、20万トン(1966)、30万トン(1968)と逐年大型化し、1978年には45万トンプラントが出現した。このためエチレンの公称生産能力は日本全体で約635万トンに達した(アメリカに次いで世界第2位)。日本の石油化学工業は外国技術の導入によって開始されたが、しだいに国産技術も開発され、近年は海外への技術輸出も増加している。

このように石油危機までの高度成長時代に急成長した日本の石油化学工業も、第二次石油危機以後は原料ナフサ価格の高騰、円レートの変動などの影響を受けてその成長は停滞し、約480万トンに達していたエチレン需要量はその後しばしば400万トンを切る状態となった。設備過剰に起因する構造不況から、国際競争力、輸出能力はしだいに低下して、日本の石油化学工業は転換期を迎え、過剰設備の廃棄が進行してエチレンの公称生産能力は432万トン(1985)に低下した。しかし、日本の基幹産業の一つとして、石油化学工業は各産業部門や消費生活の各部門に必要な資材を供給する重要性が高く、日本の化学工業の産額中に占める石油化学工業の比率は約50%(1984)に達した。1990年代からはアジア経済の回復によりエチレンの輸出量が増加、生産量も上昇して2003年(平成15)時点で年間723万トンの生産能力をもつに至った(2017年時点で615.5万トン)。

[原 伸宜]

石油精製・石油化学と環境問題

日本の経済が高度成長を遂げた1960年代は、環境汚染あるいは公害問題が顕在化した時代でもあった。すなわち、高度成長経済を支えた産業の重化学工業化は、既存の工業地帯に加えて、各地に石油化学コンビナートを誕生させた。それらは石油精製工場を中心として石油化学、製鉄などの工場の集団であり、エネルギーを媒体とする集積の経済的利益を追求した結果であった。資源・エネルギー多消費型産業の高度集積は、必然的に各種廃棄物の集中的発生をもたらし、適切な処理・処分なしに放出されれば、深刻な環境汚染を生ずるもとになる。

その典型例は三重県四日市の大気汚染であった。既存の工業地帯では、おもな汚染物質が煤塵(ばいじん)であったものが、ここでは主として硫黄(いおう)酸化物であった。日本の輸入原油は硫黄含有量が多く、それから生産される重油はさらに高濃度の硫黄分を含み、その燃焼によって大量の硫黄酸化物が大気中に放出される。四日市喘息(ぜんそく)とよばれた慢性呼吸器症状の多発は、この硫黄酸化物が原因とされた。この種の大気汚染の防除のため、法的規制が新設・強化され、また脱硫などの技術的諸対策が推進されて、今日では硫黄酸化物に係る環境基準はほとんどの地域でほぼ完全達成されている。

他方、1970年(昭和45)ころから新型の複合汚染である光化学スモッグが問題とされ始めた。その原因物質は、石油精製工程などから排出される炭化水素と、自動車排気などに含まれる窒素酸化物である。光化学スモッグの防除対策として、石油精製プラントその他における炭化水素漏出防止・密封対策が採用され、窒素酸化物の除去には排煙脱硝が普及した。自動車には排気浄化装置が取り付けられるようになった。これらにより、発生頻度は低下したが、まだ根絶されるには至っていない。

さらに水質汚濁も石油精製・石油化学に由来する環境汚染であるが、法的規制が強化され、また技術対策が進められた結果、湖沼を除いて海域、河川の水質環境は改善されつつある。工場廃水は、油水分離装置、活性汚泥処理、活性炭処理その他の方法で浄化され、排水基準をクリアーして放流されている。

以上のほか、石油精製や石油化学工場においては緑地帯の設定、騒音や振動の低減などの面でも努力が払われており、環境の物理的保全のみならず、景観を含めて周辺地域との調和が配慮されつつあるのは、製鉄など他の工場と同様である。

[冨永博夫]

『森田義郎・吉富末彦著『石油化学とその工業』(1981・昭晃堂)』

改訂新版 世界大百科事典 「石油化学工業」の意味・わかりやすい解説

石油化学工業 (せきゆかがくこうぎょう)

石油化学工業は,ナフサ(粗製ガソリン),天然ガスを原料として,合成樹脂,合成繊維原料,合成ゴムなどを生産する産業で,日本では,化学工業全体の約半分を占めている。石油化学工業は,鉄鋼業,紙・パルプ工業などとともに代表的な素材産業であるが,歴史的にはるかに新しく,第2次大戦後に本格的な発展を遂げている。石油化学工業の製品はきわめて多岐にわたっており,その用途も広範である。したがって,石油化学工業を製品別,用途別に理解することは困難であり,製造プロセス別に整理されることが多い。

石油化学工業の誕生から発展まで

石油化学工業は,20世紀初期アメリカとドイツで工業化がスタートした。アメリカで発展した石油化学技術の源は,20世紀初頭の自動車時代の幕あけとともに,ガソリン需要が急増したことに求めることができる。ガソリン需要の急増にこたえるため,原油を蒸留し,ガソリンを取った後に残る残滓からさらにガソリンを生産するため,熱分解技術や触媒を使う接触分解技術が発達し,この過程で高温・高圧下での化学物質の取扱い技術も進歩した。さらに,ガソリン生産が大規模化するとともに,ガソリン生産に伴う副生ガスも大量に発生するようになり,この副生ガスの有効利用が求められた。

このような流れのなかで,1920年スタンダード・オイル社(ニュージャージー)がプロピレンを原料とするイソプロピルアルコール(塗料用溶剤の原料)の生産を開始した。また25年になると,ユニオン・カーバイド社がエチレンを原料として自動車用不凍液に使われるエチレングリコールの生産を始めた。

一方ドイツでは,自国で豊富にとれる石炭の化学的利用法の研究から石油化学工業技術が生まれた。すなわち,1900年ころから石炭を原料とするガソリン,合成ゴムの生産技術が研究されるようになり,第1次大戦中に天然ゴムの輸入が困難になったことから,16年アセトンを原料とする合成ゴムの生産が始まった。しかし,この技術は経済性に欠けていたため,戦争終了とともに生産は中止された。その後33年に,ブタジエンとスチレンを原料とする新しい合成ゴムの生産技術がイーゲー・ファルベン社によって開発され,本格的な合成ゴムの生産が開始された。また,ドイツでは石炭を原料とするガソリン生産技術の研究も1921年に始められ,やや時代は下るが34年ルールヘミーによって,石炭を原料とするガソリンの生産が始められた。ドイツの研究は石炭を直接の原料とするものが多かったが,その多くは石油への応用が可能なものであった。1920年代に幕があいた石油化学工業は,30年代に入って,ナイロンと低密度ポリエチレンという,合成繊維とプラスチックを代表する製品が開発されたことにより,本格的な発展への足掛りをつかんだ。ナイロンは,38年デュポン・ド・ヌムール社(以下デュポン社)のW.H.カロザーズが発明したものだが,その開発は,爆薬の生産により第1次大戦中に急成長を遂げたデュポン社が,新たな発展の場を求めて豊富な資金を有機合成化学の基礎研究に注いだことによって成功したといえる。

他方,低密度ポリエチレンはイギリスのICI社によって1931年偶然に発明されたが,その工業化は39年になってスタートした。1930年代にはこのほか,ポリスチレン,塩化ビニル樹脂の開発も進められ,30年代の末には,合成繊維,プラスチック,合成ゴムという現在の石油化学工業を代表する製品のラインナップがいちおうでき上がった。

石油化学工業の次の発展は,第2次大戦勃発による軍需物資需要の増大によって進んだ。すなわちアメリカでは,絹にかわる繊維としてナイロンが大量生産されるとともに,合成ゴムの大量生産が政府主導のもとに進められ,さらに低密度ポリエチレンもレーダー用高周波絶縁体として42年から,デュポン社とユニオン・カーバイド社で生産が開始された。またドイツでは,石炭からのガソリン生産が大戦中大規模に行われた。このように,第2次大戦中に軍需用として石油化学工業の大量生産技術が開発されたことにより,戦後民需用の生産がスムーズに拡大することができた。

第2次大戦前の石油化学工業における技術進歩は,石油化学工業の基礎的な中間製品であるオレフィンのうち,エチレンの利用技術中心に進んできた。これは,石油化学工業の技術開発で先端的な役割を果たしていたアメリカでは,原料としてエチレンを多く含む副生ガスや天然ガスを利用していたため,エチレン以外のオレフィンの利用技術の開発がやや遅れたためである。有機金属化合物の研究をしていたドイツのK.チーグラーは53年エチレンを低圧で重合することのできる新しい触媒を開発した。さらにこの触媒はイタリアのナッタGiulio Natta(1903-79)により,プロピレンの重合に用いられ,ここに新たなプラスチックとしてポリプロピレンが誕生した。またこの触媒の研究は,その後世界中で進められ,ポリイソプレン,ポリブタジエン,エチレン・プロピレンゴムなどの新しい合成ゴムがつぎつぎに開発された。これらの一連の研究により,プロピレンをはじめとするエチレン以外のオレフィンの有効利用が容易になり,熱分解するエチレン以外のオレフィンも大量に出てくる。ナフサを原料とする石油化学工業の経済性が一挙に高まり,国内に天然ガス資源をもたず,またガソリン生産からの副生ガスもあまりないヨーロッパや日本でもナフサ分解による石油化学工業が成立するようになった。さらに,ヨーロッパ,日本ともに1950年代に石炭から石油へのエネルギーの転換が進み,工業用エネルギーとして重油が大量に使われるようになったため,原油処理量が増え,ナフサが余り気味となったことも,石油化学工業の発達に大きなインパクトとなった。

日本の石油化学工業の歴史

日本での歴史は,1950年代末から60年代中ごろまでの黎明期,60年代中ごろから70年代初期までの成長期,70年代中期以降の成熟期の三つに分けることができる。

黎明期

日本では,戦後石油産業を復興するにあたり,国内で消費される石油製品は,国内で生産されたものに限るという〈消費地精製主義〉が採用された。そこで,1950年代の日本ではモータリゼーションの発達が遅れていた一方で,重油の消費量は増えたため,アメリカとは反対にナフサなどの揮発油成分が余り気味になった。このナフサの有効利用を目的として50年代中ごろから石油化学工業の育成が通産省によって計画された。すでに50年代中ごろには合成樹脂の輸入量が相当量になっており,欧米での石油化学技術の発展も目ざましかったため,日本の化学会社,石油会社は先を争って石油化学工業への参入を図った。これに対して通産省は,石油化学工業が国際競争力を備えた産業として自立することを目的として,企業化規模が一定以上になるように指導して,コストの引下げを図るとともに,過当競争による体力の低下を防ぐため参入企業数を制限した。このような通産省の政策を反映して,58-59年に進められた石油化学第1期計画では,エチレン生産会社は4社に抑えられた。しかし,先発企業各社が高収益をあげていることから,石油化学工業に参入しようとする企業は後を絶たず,62-64年に進められた第2期計画では,新たに5社がエチレン生産に進出し,日本の石油化学工業の特徴の一つである過当競争体質はこの時期に定着してしまった。

この時点でのエチレン生産会社を見てみると,従来の大手化学会社が2社,新たに設立された石油化学専業会社が2社,石油系会社が5社となっている。化学系4社は新たに展開されてきた石油化学技術への対応を目的とする進出であったが,石油系5社は石油化学工業向けナフサ消費の拡大により原油処理量を増加させ,石油産業内でシェアを拡大することも狙いとしていた。

成長期

1965年ころには,第1期,第2期計画の完成により日本の石油化学工業は,国際的にみて一応の水準に達した。この時期,通産省は日本の石油化学工業は過当競争をしすぎていると判断したため,67年に石油化学企業の乱立を整理し,国際競争力のある少数の企業を育成するため,新設エチレン生産設備に対する30万t基準を打ち出した。この基準の設定により,自然に新たな設備投資を行う企業数は減るものと通産省は期待したが,逆にこの基準は各企業の生残りを目的とする設備投資を刺激することとなり,1960年代後半から70年代初期にかけて空前の設備投資ブームが生じ,9基の30万tエチレンプラントがつぎつぎに建設された。この時期の設備投資では,すでに日本企業も十分な技術力を有していたため,エチレンプラントをはじめとして,プラスチック,合成繊維原料生産プラントにも広範に国際技術が使われるようになった。また,30万t基準設定をきっかけとして,輪番投資,共同投資も広く行われた。一方,このような生産能力の急増と歩調を合わせるように,石油化学製品需要も順調に拡大し,1950年に8万tであったエチレン生産量は,70年には310万tへ実に40倍に増えた。この需要増の原因としては,(1)合成繊維産業,家庭電器産業,自動車産業などの需要産業が急成長を遂げたこと,(2)値下がりにより,鉄鋼,紙,天然繊維などに対する石油化学製品の価格競争力が向上し,これらの素材に代替してプラスチック,合成繊維が広く使われるようになったこと,(3)従来の石炭化学工業,電気化学工業からの製法転換が進んだこと,などがあげられる。なお,石炭化学工業からはベンゼン,トルエン,キシレンなどが,電気化学工業からはアセトアルデヒド,アクリロニトリルなどが製法転換の対象となった。

成熟期

30万tエチレンプラントがつぎつぎに完成した直後,1973年に第1次石油危機が発生し,日本の石油化学工業は大きな転換点を迎えた。石油価格の引上げによる石油化学製品の値上げに,日本経済の不振が加わり,石油化学製品需要が急減し,エチレン生産量は73年の411万tから75年には340万tに低下したため,石油化学企業は低操業率に苦しめられた。これ以降,79年の第2次石油危機による新たな打撃もあり,日本の石油化学工業は一貫して低操業率=過剰生産能力に悩まされている。また,高度成長期末から,水俣病の発生をきっかけとして化学技術,化学製品の社会に対する悪影響が懸念されるようになり,石油化学工業の生産活動に各種の規制が課せられるようになった。さらに,第1次石油危機後原油価格の上昇とともに,ナフサの価格が6000円/klから2万9000円/klに値上げされたが,この値上げ幅がヨーロッパを中心とする国際市場における値上げ幅よりも大きかったため,日本の石油化学製品の国際競争力は低下を余儀なくされた。そこで,石油化学企業各社は,石油会社との間で俗に〈ナフサ戦争〉と呼ばれる,ナフサ価格およびナフサの輸入自由化を巡る対立を続けることとなった。日本のナフサ価格が割高となった理由は,日本の石油製品市場が消費地精製主義により,国際市場から隔離されていたためであるので,石油化学企業はナフサ価格の引下げとともに,安い海外ナフサの輸入自由化を要求し,78年9月にようやく石油化学企業の共同出資による石化原料輸入の設立が認められた。しかし,この会社には実質的な輸入権は与えられず対立は解消されなかった。

第2次石油危機後,日本のナフサ価格が再び国際価格よりかなり割高となったこと,安い天然ガスを原料とするアメリカ,カナダの石油化学製品との価格差が決定的となったことから,日本の石油化学製品の国際競争力はさらに低下し,石油化学業界は輸出の減少と輸入の増加に悩まされることになった。そこで再びナフサ問題がクローズアップされ,ナフサ輸入の自由化は認められなかったものの,ナフサ価格は国際的なナフサ価格と連動して決定されることが82年4月に決まった。

日本の石油化学工業は,第1次石油危機後,設備投資のテンポを落としたが,欧米や発展途上国では引き続き高水準の設備投資活動が続いたため,世界的にみた石油化学製品需給は悪化した。このなかで,欧米各国ともに設備の低稼働に悩み,余剰生産能力のはけ口をいっせいに海外に求めたため,日本の輸出市場であった東南アジア市場がまず欧米メーカーに奪われ,次いで国内市場でも輸入の増加に悩まされるようになった。

内需の低迷と国際競争力の低下に苦しめられてきた日本の石油化学工業は,1981年から不況カルテルを結成するとともに,通産省の産業構造審議会の場で石油化学工業の今後のあり方を審議し,過剰能力の解消と国際競争力の回復を図ろうとしている。そのなかでエチレン生産設備229万tの廃棄や塩化ビニル樹脂の共同販売会社の設立などが進められてきたが,決定的な解決策とはなりえていない。

現代日本の石油化学工業

日本の石油化学工業は,全国に15ヵ所あるエチレンプラントを中心とした石油化学コンビナート(エチレン・センター)をおもな生産基地としている。これらのコンビナートを構成している企業は,一貫メーカー,オレフィン・メーカー,誘導品メーカーの三つに分けることができる。

一貫メーカーは,ナフサ分解装置によってオレフィンを生産するだけではなく,プラスチック,合成繊維原料などの誘導品も生産している。三菱油化,三井石油化学工業の専業メーカー,三菱化成工業,住友化学工業,昭和電工などの総合化学メーカー,日本石油化学,東燃石油化学,出光石油化学などの石油系メーカーがあり,日本の石油化学工業の中核を担っている。オレフィン・メーカーは,生産したオレフィンを誘導品メーカーに販売している企業であり,大阪石油化学,丸善石油化学,浮島石油化学がこれにあたるが,浮島石油化学のように実質的に一貫メーカーの別会社となっているものもある。オレフィン・メーカーは,日本の石油化学工業の競争力低下の悪影響を最も受けやすい企業であり,業界再編成の焦点となっている。誘導品メーカーは,オレフィンまたは中間原料を購入し誘導品の生産だけを行っているメーカーであり,メーカー数は圧倒的に多い。代表的メーカーとしては,プラスチックの日本ユニカー(低密度ポリエチレン),信越化学工業(塩化ビニル樹脂),チッソ石油化学(ポリプロピレン),合成繊維原料の宇部興産(カプロラクタム),日東化学(アクリロニトリル),合成ゴムの日本合成ゴム,日本ゼオンなどがある。また海外からの誘導品技術導入に際して,合弁会社の設立を条件とされたケースも多かったため,誘導品メーカーには三井ポリケミカル(三井石油化学工業とデュポン),油化バーディッシュ(三菱油化とBASF)などの合弁会社が多い。

1970年代中ごろまでは,日本の石油化学製品需要はこれらの国内メーカーによって賄われてきたが,発展途上国における石油化学工業育成の動きと2度の石油危機による日本の石油化学工業の国際競争力の低下から,供給先が海外にシフトしつつあり,日本企業も海外に進出している。三井グループは韓国の麗水計画,イランのIJPC計画(イラン石化計画)へ,三菱グループはサウジアラビア石油化学計画へ,住友グループはシンガポール石油化学計画へそれぞれ参加し,石油化学の合弁企業を設立している。また,カナダ西部における大規模な石油化学工業計画にも日本企業が参加している。韓国,シンガポールの場合は,国内・輸出市場の成長により,本格的な石油化学コンビナートを建設するだけの需要があるため,日本への製品流入はそれほど深刻ではないが,イラン,サウジアラビア,カナダの場合は安い原料を武器として,低価格で石油化学製品を輸出しようとしているため日本市場への影響が大きい。

石油化学工業の世界的変化

2回の石油危機を契機として,日本だけではなく世界の石油化学工業も大きく変化しつつあり,世界全体の生産能力に占める発展途上国の比率が上昇するとともに,先進国で余剰生産能力の処分が進行している。アメリカでは,第1次石油危機以降石油会社を中心にエチレンプラントの大規模な新設が進められたが,需要の伸びが期待したほどではなかったため,1980年代前半には,2000万t近い生産能力に対して需要は1000万t前後になり膨大な過剰能力が生まれてしまい,一転して500万t近いプラントの休廃止が進められた。同時期の日本の生産能力600万tと比較すればその規模の大きさが理解できよう。さらにアメリカでは収益の悪化した量産型化学製品を生産するプラントの売却が活発に進められるとともに,化学企業はスペシャリティ化に向け大きく方向を変えつつある。スペシャリティ化の内容は企業ごとにやや違いはあるものの,バイオテクノロジーを利用した新しい医薬品の開発,高機能プラスチック,高機能合成繊維の開発が中心となっている。

アメリカほどではないが,ヨーロッパでも第1次石油危機後積極的な設備投資が進められたため,80年代前半には大きな過剰能力に苦しめられることとなった。そのなかで,西ドイツやイギリスの体力のある化学企業は,アメリカと同様に不採算部門の切捨てやスペシャリティ部門へのシフトによって事態を乗り越えつつある。しかし,フランスやイタリアの化学企業の場合は,自力で事態を乗り越えるだけの体力が残されていないため,国営企業を中心とした再編が進められているが,先行き楽観は許されない。また,西ドイツやイギリス,スイスの有力化学企業は,ヨーロッパに比較すれば潜在成長力の高いと思われるアメリカでの事業展開を積極的に進めている。

日本でも欧米と同様に余剰生産能力はかなり生じており,その処分が進められた。さらに,新たな事業展開を図るため,通産省主導でC1化学とバイオテクノロジーの共同研究開発が80年代初期から進められている。C1化学は石油化学工業の原料の転換を図ろうとするものであるが,バイオテクノロジーは従来の石油化学工業技術を根本的に生物を利用した技術に置き換えようとするものであり,その影響は大きいと思われる。

先進国の石油化学工業と同様に,発展途上国の石油化学工業も80年代初頭から大きな変化を経験しつつある。とくに,サウジアラビア,インドネシアなどの産油国における石油化学工業計画は,原油需要の停滞や83年の原油価格低下による資金不足により,延期や規模の縮小を余儀なくされている。

1970年代の技術開発では画期的な大型新製品は登場しなくなったものの,従来の製造技術の改良が進められコストの引下げが可能となった。たとえば,エチレン製造装置では,原料ナフサをより高温,短時間で分解する技術の開発が進められ,エチレン収率の向上が図られた。また,チーグラー=ナッタ触媒の改良により,高密度ポリエチレン,ポリプロピレン製造時の脱灰工程(反応せずに残っている触媒を除去する工程)が省略できるようになり,コストが低下した。ユニオン・カーバイド社は低密度ポリエチレンを気相法で重合させる技術を開発し,これもコストの低下に結びついている。さらに,高機能の合成繊維やエンジニアリングプラスチック(エンプラ)と呼ばれる高機能プラスチックの開発も進み,自動車や飛行機の構造部分にもこれらの素材が使われるようになっている。

執筆者:北井 義久

石油化学工業の公害

石油化学工業はその製品に応じて多様な生産工程から成り,それらによる公害を一様に扱うことはできない。各工程に比較的共通するものとしては,ボイラーや各種の加熱炉の使用に伴う硫黄酸化物と窒素酸化物の排出,および炭化水素の放出による大気汚染がある。工程ごとの特殊な排出物については,事故時等のガス放出を除けば,一般に排ガス洗浄や製品精製の過程を経て大気汚染が水質汚染に置き換えられることが多く,普通は水汚染として問題となることが多い。石油化学工業からの排水には,油分や各工程からの雑多な内容が含まれるが,原料と製品からだけでは判断できない触媒や熱媒体などが微量ながら含まれることがあり,注意が必要である。また,石油化学工業は単独に立地することはまれで,石油化学コンビナートとして石油精製・電力・鉄鋼などの諸業種とともにコンビナートを形成することが多く,地域への公害発生に対しては,コンビナートとして連帯責任を問われることがある。おもな石油化学コンビナート公害としては,四日市,川崎などがある。

→公害

執筆者:加藤 邦興

出典 株式会社平凡社「改訂新版 世界大百科事典」改訂新版 世界大百科事典について 情報

百科事典マイペディア 「石油化学工業」の意味・わかりやすい解説

石油化学工業【せきゆかがくこうぎょう】

→関連項目ガス化学工業|合成化学工業|石油化学|プラスチック工業|有機化学工業

出典 株式会社平凡社百科事典マイペディアについて 情報

ブリタニカ国際大百科事典 小項目事典 「石油化学工業」の意味・わかりやすい解説

石油化学工業

せきゆかがくこうぎょう

petrochemical industry

出典 ブリタニカ国際大百科事典 小項目事典ブリタニカ国際大百科事典 小項目事典について 情報

世界大百科事典(旧版)内の石油化学工業の言及

【化学工業】より

…その歴史は大きく四つの時代に分けることができる。すなわち,(1)イギリス,フランスを中心として酸・アルカリ工業が成立した時期(18世紀後半),(2)ドイツを中心に染料の合成から始まった石炭・タール系有機合成化学工業の成立期(19世紀),(3)アメリカを中心に石油・天然ガスを原料とする高分子化学工業が発達した時期(20世紀前半),(4)石油化学工業の発達した時期(20世紀後半)である。

[第1期 酸・アルカリ工業の成立]

1760年代に始まるイギリスの産業革命によって繊維工業が急成長したため,18世紀後半には漂白工程の能率向上と漂白剤の安定入手が求められた。…

※「石油化学工業」について言及している用語解説の一部を掲載しています。

出典|株式会社平凡社「世界大百科事典(旧版)」

関連語をあわせて調べる

春になって暖かくなりかけた頃、急に寒さが戻って、地面などがまた凍りつく。《 季語・春 》[初出の実例]「七瀬御秡 同晦日也。〈略〉雪汁いてかへる」(出典:俳諧・誹諧初学抄(1641)初春)...