化学繊維(読み)カガクセンイ(その他表記)man-made fiber

精選版 日本国語大辞典 「化学繊維」の意味・読み・例文・類語

かがく‐せんいクヮガクセンヰ【化学繊維】

- 〘 名詞 〙 化学的操作を施してつくられた繊維の総称。再生繊維、半合成繊維、合成繊維、無機質繊維に分類。化繊。

- [初出の実例]「化学繊維の難点である染色がうまくいかず」(出典:現代経済を考える(1973)〈伊東光晴〉II )

改訂新版 世界大百科事典 「化学繊維」の意味・わかりやすい解説

化学繊維 (かがくせんい)

man-made fiber

artificial fiber

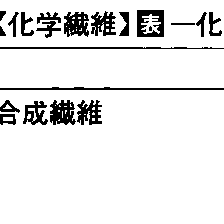

天然繊維に対して人工的に作られる繊維の総称。略して化繊ともいう。人造繊維ともいうが,これは狭義には合成繊維を除いた人工的な繊維に使われる。化学繊維は,合成繊維,半合成繊維,再生繊維,無機繊維に分類される。表に化学繊維の分類を示す。

歴史

繊維を人工的に作ろうというアイデアは古くからあったが,具体化されたのは19世紀に入ってからである。綿のような安価なセルロース系天然繊維から高級な絹に似た人工繊維(人造絹糸,略して人絹ともいう)を作ろうという努力が始まった。ニトロセルロースがフランスのブラコネH.Braconnetによって1832年セルロースと硝酸から合成されたので,スイスのC.F.シェーンバインが46年にこれをエーテルとアルコールに溶かして糸に引いたのが始まりである。85年にC.H.B.deシャルドンネはニトロセルロースを紡糸後に脱ニトロ化してシャルドンネの絹と呼ばれる最初の実用になるレーヨンを作り,一時期広く使用された。ビスコースレーヨンは91年にイギリスの化学者C.F.クロスとベバンE.J.Bevanによって発明された。1900年にはビスコースレーヨンの世界生産高は1000tであったものが,67年には270万tに達した。日本には1905年レーヨン糸が初めて商品として輸入された。銅アンモニアレーヨン(キュプラ)はセルロースが酸化銅を含むアンモニア水溶液に溶けるという1857年のシュワイツァーE.Schweizerの発見に基づき,ドイツで91年にフレメリーM.FremeryとウルバンJ.Urbanが最初に紡糸した。しかし,初めて有用な人絹が作られるようになったのは,1918年にティーレE.Thieleが発明した延伸紡糸法によってである。ティーレを雇っていたベンベルクJ.P.Bembergは,イギリス,アメリカ,日本,およびイタリアで製造工場を造った。

最初の合成繊維であるナイロンは,アメリカのデュポン社においてW.H.カロザーズの高分子の基礎研究から生まれた。38年デュポン社は小規模のナイロン製造を開始した。ナイロン繊維の成功は,その後に合成高分子産業を興したのみならず,人々に化学に対する大いなる希望を与えた。

イギリスでウィンフィールドJ.R.WhinfieldとディクソンJ.T.Dicksonが発明し,50年にICI社が企業化したポリエステル繊維は,衣料用として優れた性質を有することがわかり,今日では世界で最も多く製造される合成繊維となった。イギリスではテリレンTerylene,アメリカではダクロンDacron,日本ではテトロンTetoronの商標で売られたが,多くの会社で作られるようになり,ポリエステルと一般的に呼ばれている。

羊毛に似た感触をもつアクリル繊維は,50年にデュポン社で商業生産が始まり,その後世界各国で生産されている。ナイロン,ポリエステルおよびアクリルは三大合成繊維と呼ばれ,世界の全合成繊維生産量の約98%を占めている。

組成

炭素C,水素H,窒素N,酸素Oなどが,ある規則性をもって化学結合した長い直鎖状の高分子がさらに集まり,細長い糸状を形成したものが化学繊維である。化学繊維の微細構造は,高分子鎖が規則正しく配列した結晶性の部分と,配列していない非晶性の部分から成る。高分子は,その構造によって,たとえばポリエチレンのように結晶性部分を多くもつものがある。繊維の強さを上げるには結晶性の部分を多くしたり,高分子鎖の配列を増加させる必要があり,そのため紡糸したばかりの繊維を約4倍に室温で延伸(冷延伸cold-drawing)する。

製造と化学構造

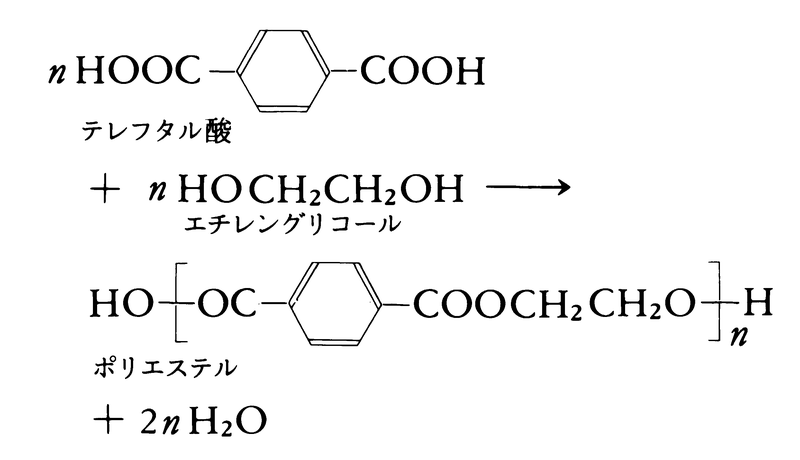

化学繊維は高分子化合物から成るが,これは小さな分子を重合させて巨大分子量の高分子を合成することから始まる。たとえば,ポリエステルはテレフタル酸とエチレングリコールとから合成される長い鎖から成る直鎖状の分子量の大きい高分子である。

nは重合度と呼ばれ,だいたい100~200である。あまり大きな高分子は紡糸のときなどに加工しにくい。このような直鎖状高分子は一般に高温で融解し,高い粘性の液体になり,冷えると再び固体になる性質を有する。融解物を小さな穴から押し出すことにより溶融紡糸で糸にされる。高温で分解する高分子は溶液にして紡糸する(アクリルなど)。穴から押し出した後で繊維を延伸すると,繊維の中で高分子鎖が糸の長さ方向へ配列する(図1)。繊維の機械的性質,すなわち強度または強力tenacity,伸度elongation,ヤング率,屈曲強度は高分子自体の性質のほかに繊維中の高分子の配列度と結晶化度に依存する。

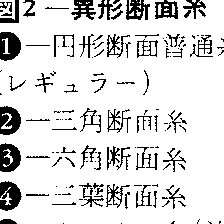

化学繊維はこのように高分子を融解あるいは溶解させて,小さな穴(ノズル)をたくさんもった口金から押し出すことにより紡糸するので,繊維の断面を自由に変えることができる。ちなみに,綿は薄いリボン状の長い繊維であり,羊毛は鱗片に包まれた繊維というように,繊維断面は円形のものばかりではない。図2に市販されているいくつかの異形断面糸の顕微鏡写真を示す。円形断面の普通糸(1)のほかに,絹光沢をもつ三角断面糸(2),梳毛(そもう)服地のもつ沈んだ底艶に類似させるための六角断面糸(3),天然繊維の柔らかい光沢をもたせた三葉断面糸(さんようだんめんし)(4),羊毛に似た風合いをもたせるためのらせん状のウーリー糸(5),絹に似せるための扁平断面をもつシルキー糸(6),布団綿に使う,ふんわりした感じと保温性のよい三角形の断面をもち内部に穴のあいた三角中空糸(7),(8),異形中空糸(9),ポリエステルに吸水性をもたせるために,薬品で処理して外側に微小な穴をあけた中空糸(10),熱収縮率の異なった成分をはり合わせウールのような縮れをもたせたコンジュゲート糸(11)のように,多様の繊維がポリエステル,ナイロン,アクリルから作られている。レーヨンは花弁状断面(12)をもつ。

半合成繊維は天然繊維を化学的に変えて,いったん溶解させて紡糸した繊維であり,酢酸セルロース(アセテート)とタンパク質系のプロミックスPromix繊維が工業的に製造されている。

再生繊維はセルロースを溶解させるため,いったん誘導体に変え,紡糸後元のセルロースに再生した繊維すなわちレーヨンである。ビスコースレーヨンと銅アンモニアレーヨンがあるが,前者の生産が圧倒的に多い。

化学構造による分類

繊維の原料となる高分子物質による分類が普通で,高分子の主鎖中に一定の繰返しで存在する結合の名称で呼ばれている。

ポリエステル系

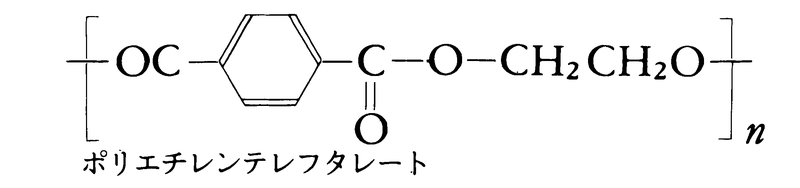

出発原料のカルボン酸(テレフタル酸)とアルコール(エチレングリコール)から脱水反応で形成されるエステル結合 が,高分子鎖中に規則正しく隔てられて存在し,高分子を作っている。繊維として用いられるポリエステルはおもにポリエチレンテレフタレートである。

が,高分子鎖中に規則正しく隔てられて存在し,高分子を作っている。繊維として用いられるポリエステルはおもにポリエチレンテレフタレートである。

ポリエチレンテレフタレートは249℃の融点をもつので,高温でセットされ,寸法安定性に優れている。低吸湿性のため,湿潤強度は乾強度とほとんど変わらず,また製品はウォッシュ・アンド・ウェア性になる。紡糸後に行う延伸の度合で繊維の強さを変えることができる。しかし,強い繊維は伸びが小さくなる。たとえば,強度7~8g/d(dはデニール)の高強力ポリエステルおよび3.5~4g/dのスフ用ポリエステルは,それぞれ7.5~12.5%および25~40%の伸びで切れる。弾性が優れているので,製品は形崩れせず,しわがよらない特徴をもつ。衣料用として最も優れた性質はプリーツや折目が消えにくいことで,普及品からオート・クチュールまでのドレスやスカートに使われる。しわになりやすい麻を駆逐して,トロピカルスーツに100%ポリエステルとして,そしてスーツに55%ポリエステル/45%ウールとして使われる。長期間使用すると黄ばんでくるナイロンと違って,ポリエステル衣料は長い寿命をもつ。工業用のフェルト,ブランケット,ベルト,ロープ,漁網などにも使用される。ポリエステル原料のテレフタル酸とエチレングリコールはいずれも石油から作られる。世界の合成繊維生産に占めるポリエステルの割合は年々増加し,最近では約半数に達している。

ポリアミド系

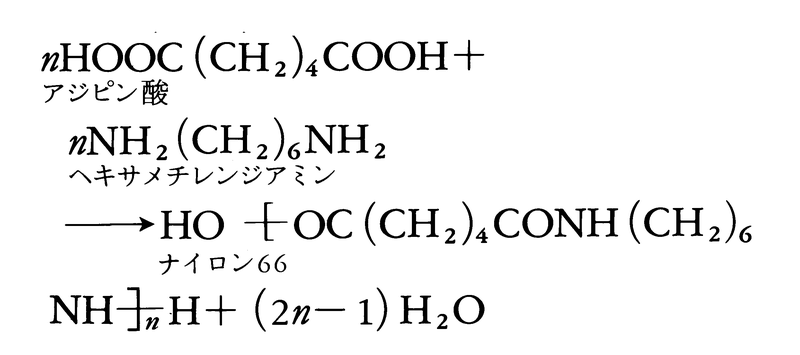

ポリアミドはアミド結合 で結ばれた高分子の総称。ナイロンと呼ばれる。アメリカのデュポン社のカロザーズによって初めて合成されたポリアミド系繊維は,アジピン酸とヘキサメチレンジアミンから作られたナイロン66(ろくろく)を溶融紡糸して繊維にされた。

で結ばれた高分子の総称。ナイロンと呼ばれる。アメリカのデュポン社のカロザーズによって初めて合成されたポリアミド系繊維は,アジピン酸とヘキサメチレンジアミンから作られたナイロン66(ろくろく)を溶融紡糸して繊維にされた。

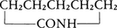

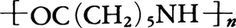

66は,ともに炭素を6個含む原料から作られたことを意味する。したがって,セバシン酸HOOC(CH2)8COOHとヘキサメチレンジアミンから作られるナイロンはナイロン610(ろくとお)である。ドイツや日本で開発されたナイロン6はε-カプロラクタム が重合した,構造式

が重合した,構造式 (nは約200)の高分子である。ナイロン66とナイロン6の融点はそれぞれ263℃と220℃であり,この点では後者のほうが不利である。しかし,他の性質は両者に大差はないので,安価に製造できるナイロン6が今後有利といわれている。絹によく似ているが光沢や肌触りなどは絹に劣る。異形断面糸にすることにより絹に似た光沢をもたせている。腰がないこと,ウォッシュ・アンド・ウェア性がよくないこと,および日光によって黄変することのため,ポリエステルのようにスーツなどのアウトウェアには使われない。ナイロンにはアセテート染料がすすめられ,絹や羊毛の色によく染まる。衣料用のナイロンは強度5g/d,伸度30%くらいの繊維が製造されており,その柔らかい感触のため,靴下,ストッキング,ネグリジェ,ショーツ,スリップ,裏地に使われる。カーペットによく使われるが,その理由はナイロンの摩擦強度が繊維のうちで最高なことと,簡単に洗えて新品同様になることによる。高強力と軽さ(比重1.14)のため,パラシュート地や自動車タイヤコードに,ポリ塩化ビニルで被覆したナイロン地は防水布,ナイロン-綿混紡布は消火ホースなどに,そして水や海水に強いので,その強度と併せて,地引網などの漁網やロープに使用される。

(nは約200)の高分子である。ナイロン66とナイロン6の融点はそれぞれ263℃と220℃であり,この点では後者のほうが不利である。しかし,他の性質は両者に大差はないので,安価に製造できるナイロン6が今後有利といわれている。絹によく似ているが光沢や肌触りなどは絹に劣る。異形断面糸にすることにより絹に似た光沢をもたせている。腰がないこと,ウォッシュ・アンド・ウェア性がよくないこと,および日光によって黄変することのため,ポリエステルのようにスーツなどのアウトウェアには使われない。ナイロンにはアセテート染料がすすめられ,絹や羊毛の色によく染まる。衣料用のナイロンは強度5g/d,伸度30%くらいの繊維が製造されており,その柔らかい感触のため,靴下,ストッキング,ネグリジェ,ショーツ,スリップ,裏地に使われる。カーペットによく使われるが,その理由はナイロンの摩擦強度が繊維のうちで最高なことと,簡単に洗えて新品同様になることによる。高強力と軽さ(比重1.14)のため,パラシュート地や自動車タイヤコードに,ポリ塩化ビニルで被覆したナイロン地は防水布,ナイロン-綿混紡布は消火ホースなどに,そして水や海水に強いので,その強度と併せて,地引網などの漁網やロープに使用される。

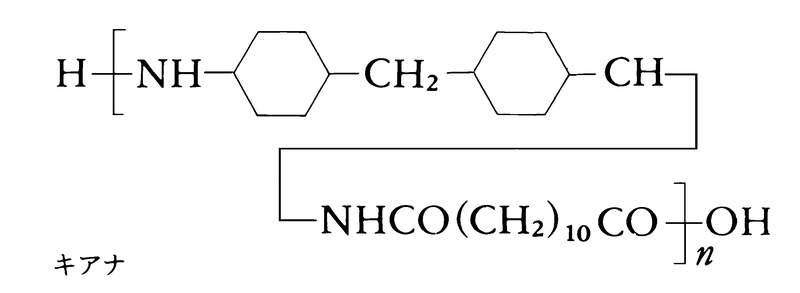

キアナQiana(商標)はデュポン社が作った新しい世代に属するナイロンで,その構造は長く発表されなかった。優れた光沢,美しい色,しわになりにくさ,快適さを備えた絹に似たドレス用繊維で,比重1.03と非常に軽い。

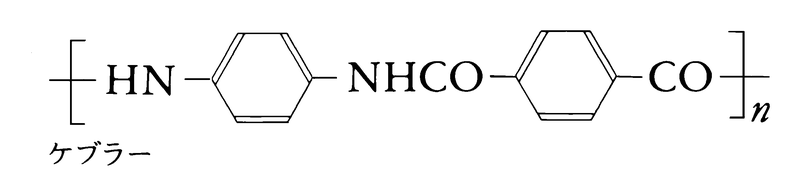

アラミド(芳香族ポリアミド)は全芳香族ポリアミドの芳香環をアミド結合で結んだ高分子で,非常に優れた耐熱性と強度をもつ繊維が作られている。ポリ(p-フェニレンテレフタルアミド)繊維はデュポン社のケブラーKevlar(商標)だけが製造されている。最近,オランダでも企業化された。

硫酸液晶紡糸で紡糸され,高強力25g/d,高弾性率1000g/dの繊維である。この繊維は紡糸が困難であったため,高性能は予測されていたにもかかわらず利用が遅れていた。自動車のラジアルタイヤに使われ,タイヤコードの量を減らし省エネルギーに役立っている。そのほか,防弾チョッキやヘルメットに使われ,航空機の軽量複合材としても使用が計画されており,今後最も伸びる繊維と予測されている。

ポリアクリロニトリル系

アクリル繊維とモダクリル繊維がある。ステープルファイバー(短繊維。スフと略)は羊毛に似た強伸度をもち,フィラメント(長繊維)は絹に似た強伸度特性を示す。アクリル繊維は,アクリロニトリルの付加重合で得られるポリアクリロニトリルをジメチルホルムアミドに溶解させ乾式紡糸で作られるものと,エチレンカーボネートかジメチルアセトアミドに溶解させて湿式紡糸されるもの,の2通りの繊維化法がある。繊維の染色性をよくするため,アクリロニトリル約90%と他の単量体約10%との共重合体がステープルファイバー用に製造されている。軽くて(比重1.17~1.18)ふんわりと温かみのある繊維。モダクリルは35~85%のアクリロニトリル単位から成る共重合体と定義されている。たとえば,60%アクリロニトリル/40%塩化ビニリデンから成るモダクリル繊維は,吸湿性3.5~4.0%と高く,これほど高い吸湿性を示す合成繊維は,ほかにナイロンがあるくらいである。モダクリルの難燃性を生かして,たとえば70%アクリル/30%モダクリルの混紡としてカーペットなどに使われる。アクリル繊維は日光(紫外線でも)や外気にさらしても変化しないので,テント,カートップ,戸外家具,日よけによく使われ,また屋内でもとくにカーテンに適する。衣料としてはニットウェアに100%アクリルあるいは羊毛との混紡で,長さや太さを変えた繊維を混ぜて柔らかい乳幼児用毛布,粗いステープルとして敷物やカーペットによく使用される。

ハイバルク・アクリル繊維 高度に延伸したアクリルと未延伸アクリルを混ぜて紡いだ糸を湯につけて,延伸アクリルだけを収縮させて作ったかさ高い糸であり,セーター用に好まれる。

ポリビニルアルコール系

ビニロンVinylon(商標)は日本で開発された繊維である。1939年に京都大学の桜田一郎らにより発明された。水溶性のポリビニルアルコールを湿式紡糸後,ホルムアルデヒドで処理して耐水性繊維とした。ポリビニルアルコールは,酢酸ビニルを重合させてポリ酢酸ビニルを作り,これを苛性ソーダでケン化して製造される。倉敷レイヨン(現,クラレ)で企業化され,50年から工業生産に入った。71年に7万6000t製造されたのがピークで,81年には3万9000tに減った。虫,カビ,海水,薬品に強いこと,およびそれほど親水性がないことから,学生服,作業服,レーンコート,傘,ろ布,漁網,外科用手術糸に使用される。ケミカルレースの基布に水溶性のビニロンが使われる。

ポリウレタン系

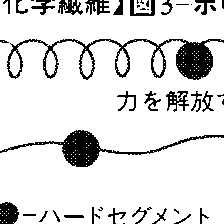

ゴムのようによく伸び元に戻る性質をもつ繊維をスパンデックスspandex繊維というが,ほとんどがポリウレタンでできている。ポリウレタンは二つの成分,すなわちゴムのように柔らかい部分であるソフトセグメントと,分子の動きが抑えられている堅い部分のハードセグメントから成る(図3)。ソフトセグメントは,たとえば低分子量のポリ(テトラヒドロフラン) である。これをジイソシアナートOCNRNCOと反応させてウレタン結合で結ばれた高分子を作り,ジメチルホルムアミド溶液などから乾式紡糸する。ゴム糸に比べて汗,脂に侵されず,耐摩耗性もよい。マルチ糸が作れるので縫針で切れてしまうことがなく,広い応用範囲をもつ。高価である。耐候性はやや劣る。ベルト,ブラジャー,コルセット,ガードル,サポーター,靴下のゴム部分,スキーパンツなどに使われる。

である。これをジイソシアナートOCNRNCOと反応させてウレタン結合で結ばれた高分子を作り,ジメチルホルムアミド溶液などから乾式紡糸する。ゴム糸に比べて汗,脂に侵されず,耐摩耗性もよい。マルチ糸が作れるので縫針で切れてしまうことがなく,広い応用範囲をもつ。高価である。耐候性はやや劣る。ベルト,ブラジャー,コルセット,ガードル,サポーター,靴下のゴム部分,スキーパンツなどに使われる。

ポリ塩化ビニル系

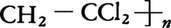

ポリ塩化ビニル

を溶融紡糸か溶液紡糸で紡糸して得られる繊維。水がしみ込まず,耐薬品性,非腐食性,不燃性の繊維だが,欠点は非常に低い軟化点をもち,78℃以上では収縮を起こす。この繊維の熱収縮性を利用して,熱で収縮しない羊毛を浮き上がらせた碁盤縞(チェック)のベルベットが作られる。ろ布,不燃性カーテン,漁網に使用される。ドライクリーニング用のトリクロロエチレンで膨潤を起こすので,これの使用は避ける。

を溶融紡糸か溶液紡糸で紡糸して得られる繊維。水がしみ込まず,耐薬品性,非腐食性,不燃性の繊維だが,欠点は非常に低い軟化点をもち,78℃以上では収縮を起こす。この繊維の熱収縮性を利用して,熱で収縮しない羊毛を浮き上がらせた碁盤縞(チェック)のベルベットが作られる。ろ布,不燃性カーテン,漁網に使用される。ドライクリーニング用のトリクロロエチレンで膨潤を起こすので,これの使用は避ける。

ポリ塩化ビニリデン系

1940年にアメリカのダウ・ケミカル社でサランSaran(商標)として工業化された古い合成繊維。クレハロンKurehalon(商標)もこれに属する。塩化ビニリデン85重量%,塩化ビニル13%およびアクリロニトリル2%を共重合させた,主として塩化ビニリデン単位

から成る共重合体を溶融紡糸して作られる。強度は2.4g/dと低い。塩素を多く含むので,自己消火性という特徴をもつ。比重は1.68~1.75と大きい。鮮明で堅牢な着色ができる。自動車の内装,衛生的なことから喫茶店の内装,虫・カビに強いことから防虫網,蚊帳,ろ布,水がしみ通らないのでデッキチェアおよび漁網に使われる。

から成る共重合体を溶融紡糸して作られる。強度は2.4g/dと低い。塩素を多く含むので,自己消火性という特徴をもつ。比重は1.68~1.75と大きい。鮮明で堅牢な着色ができる。自動車の内装,衛生的なことから喫茶店の内装,虫・カビに強いことから防虫網,蚊帳,ろ布,水がしみ通らないのでデッキチェアおよび漁網に使われる。

ポリプロピレン系

イタリアのG.ナッタによって1955年に発明されたプロピレンが,立体的に規則正しく重合してできたアイソタクチック・ポリプロピレン

を溶融紡糸して作った最も軽い繊維(比重0.91)。おもにマルチ糸に紡糸される。吸水性がないので,衣料用には向かない。耐酸・耐アルカリ性に優れ,70℃の20%苛性ソーダに1週間つけても(エステル繊維は分解する),あるいは20℃で濃塩酸につけても(ナイロンは分解する)ほとんど影響を受けない。酸化に弱い。-100℃までの低温においても強度を保つので,この方面に向いている。染色性は悪いが工業用には差支えないので,軽さを生かしてロープ,漁網,パイルのカーペットに使われる。

を溶融紡糸して作った最も軽い繊維(比重0.91)。おもにマルチ糸に紡糸される。吸水性がないので,衣料用には向かない。耐酸・耐アルカリ性に優れ,70℃の20%苛性ソーダに1週間つけても(エステル繊維は分解する),あるいは20℃で濃塩酸につけても(ナイロンは分解する)ほとんど影響を受けない。酸化に弱い。-100℃までの低温においても強度を保つので,この方面に向いている。染色性は悪いが工業用には差支えないので,軽さを生かしてロープ,漁網,パイルのカーペットに使われる。

スプリット・ファイバー(スプリット・ヤーン) ポリプロピレンのフィルムを作って延伸すると延伸方向と直角に裂けやすい状態になることを利用して作られる繊維で,包装用ひもに使用される。

ポリエチレン系

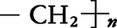

ポリエチレン

は樹脂として多く使われているが,繊維としても特殊な用途をもつ。化学的安定性に優れており,硫酸工場や腐食性薬品工場での作業服,低温でのろ布,粘土や汚物のろ布に適する。

は樹脂として多く使われているが,繊維としても特殊な用途をもつ。化学的安定性に優れており,硫酸工場や腐食性薬品工場での作業服,低温でのろ布,粘土や汚物のろ布に適する。

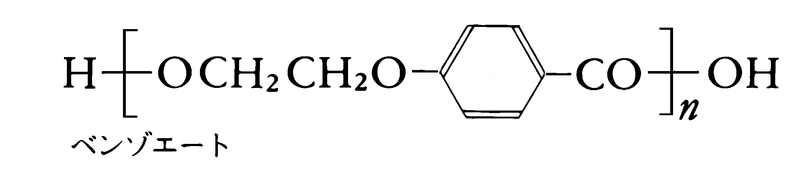

ポリアルキレンパラオキシベンゾエート系

ポリエステルエーテルあるいはベンゾエートとも呼ばれ,下に示す構造式から成る高分子を溶融紡糸して繊維化したものである。なめらかな手触りをもち,比重も1.34と絹とほぼ同じで,絹にいちばんよく似た合成繊維。吸湿性は0.5%と低いので,乾燥時の強度4.0~5.3g/dは湿潤時も変わらない。

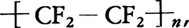

ポリフルオロエチレン系

ポリテトラフルオロエチレン すなわちテフロンTeflon(商標)を繊維化したものである。テフロンは無機・有機溶媒に不溶で耐薬品性が高く,しかも400℃以上の高温で溶融するだけなので,紡糸は難しかったが,デュポン社の技術陣が水性コロイド分散液から紡糸する方法を開発し,解決した。テフロンの小粒子を水に分散させてリボン状に配列させておき,385℃で融解させてフィラメントを作り,それを4倍に延伸して1.5g/dの引張強度をもった透明なフィラメントを製造する。

すなわちテフロンTeflon(商標)を繊維化したものである。テフロンは無機・有機溶媒に不溶で耐薬品性が高く,しかも400℃以上の高温で溶融するだけなので,紡糸は難しかったが,デュポン社の技術陣が水性コロイド分散液から紡糸する方法を開発し,解決した。テフロンの小粒子を水に分散させてリボン状に配列させておき,385℃で融解させてフィラメントを作り,それを4倍に延伸して1.5g/dの引張強度をもった透明なフィラメントを製造する。

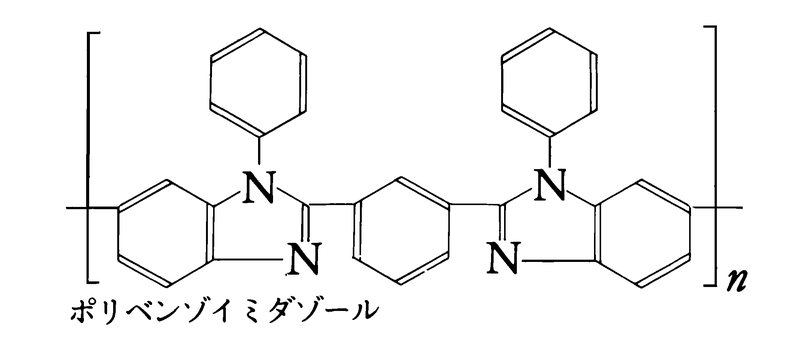

耐熱性繊維

約300℃以上の高温に耐える高分子からできている繊維。炭素から成る芳香族系環状構造を多く含み,一部に窒素や酸素を含む。ポリベンゾイミダゾール繊維は下に示す構造式から成り,強度4.5g/d,伸度13%,ヤング率120g/dをもつ。ジメチルホルムアミド,ポリリン酸,濃硫酸に溶ける。ほかに,ポリフェニレントリアゾール,ポリイミド,ポリオキサジアゾールなどの耐熱性繊維がある。

セルロース系半合成繊維

セルロースをアセチル化して有機溶媒に可溶のアセテートまたはトリアセテートを作り,それぞれアセトン,塩化メチレン溶液から乾式紡糸したものである。アセテート,トリアセテートの吸湿性はそれぞれ6.5%,4.5%であり,ナイロンの4.2%より高い。しかし,アセテートのそれは天然繊維に比べると低く,最初の低吸湿性繊維であった。

タンパク質系半合成繊維

カゼイン(タンパク質)にアクリロニトリルをグラフト重合させて作ったプロミックス繊維。絹に似た温かく柔らかい感触と光沢をもつ。シノンChinonという名称で市販。和装の帯,半襟(はんえり),男物の角帯などに使われる。

セルロース系再生繊維

ビスコースレーヨンと銅アンモニアレーヨン(キュプラ)がある。自動車タイヤコード用の強力レーヨンや,立川正三が発明した虎木綿(とらもめん)はその後ポリノジック・レーヨンと名づけられ生産されている。

ガラス繊維

溶融したガラスを高速で引っ張るか吹き付けて繊維化したもの。不燃・耐熱性に優れ,酸化されないので,熱や電気の絶縁材,ガラス繊維強化プラスチック(FRP)に多く使われる。

炭素繊維

1860年にイギリスのJ.W.スワンが紙を炭化して,炭素フィラメント電球を発明,その後硫酸処理した綿糸からも炭素繊維を作ったのが初めで,エジソンの白熱電灯に先立つこと20年前である。工業的規模で製造されるようになったのは1959年で,おもに有機質繊維を加熱焼成し,炭化して製造する。アクリルやレーヨンを出発原料とするものと,石油のピッチやリグニンなどを原料とするものがある。強度が大きく,伸度は小さい。ヤング率はスチール繊維より高く,耐熱性に優れている。比重は1.5~2.0と軽い。生産量は大幅に増加しつつある。

執筆者:瓜生 敏之

化学繊維工業

揺籃(ようらん)期~第2次大戦

日本にレーヨン糸が初めて輸入されたのは1905年ころで,その独自の光沢に目をつけた東京の組紐(くみひも)商西田嘉兵衛商店や京都の糸商藤井彦四郎商店は,これを継続的に輸入した。初期のレーヨン糸は羽織の紐や菓子箱の房等,耐水性を必要としない装飾的用途に向けられた。一方,東京帝大工科大学応用化学科を卒業後鈴木商店系の東レザーの技師長としてレザーの研究・改良に従事していた久村清太は,やがてビスコースの将来に注目し,学友で米沢高等工業学校講師の秦逸三と協力してビスコース応用品として有望なレーヨン糸の研究を始め,1915年には鈴木商店の番頭金子直吉の援助を得て,東レザー分工場米沢人造絹糸製造所を設立した。この製造所は折からの第1次大戦による輸入の途絶に助けられて生産を伸ばし,18年には資本金100万円(25万円払込み)の帝国人造絹糸(現,帝人)に発展した。この間,西田嘉兵衛はレーヨン糸の用途を組紐から織物用へと拡大することを企図しつつ,米沢で製造されたレーヨン糸の販売を一手に引き受け,その糸質改良のよき助言者となったのである。

第1次大戦後

第1次大戦後,外国品の輸入が再開されるや,糸質の優れた輸入糸との競争にあって帝人の人絹糸生産も危機に立たされたが,帝人は久村の2回にわたる外国視察を通じての外国技術の吸収によってこれを打開し,親会社鈴木商店の資金援助をも得て工場規模を急速に拡大した。一方レーヨン糸の用途は,第1次大戦後には組紐から肩掛け,傘地を経て女物の帯地へとしだいに拡大し,22年には,その将来性に着目した日本窒素肥料(日窒)の野口遵が日本綿花の喜多又蔵と協力して資本金100万円(全額払込み)の旭絹織(現,旭化成工業)を設立した。同社は,レーヨン糸メーカーとして国際的に著名なドイツのグランツシュタック社から技術を導入するとともに,資本的にも提携した。この旭絹織の参入の結果,日本のレーヨン市場は輸入品,帝人製品,旭絹織製品によって三分されるようになった。ところで,この間における国産技術の向上は糸質の向上,製造コストの低下をもたらし,レーヨン糸の用途を女物帯地から交織物へと広げ,他方1921年以来進められていた関税改正作業のもとで,レーヨン糸輸入関税の従価3割水準への引上げが予想された。26年から28年にかけて,大日本紡績(後のニチボー),三井物産,倉敷紡績,東洋紡績の4社がレーヨン工業に参入して,それぞれ日本レイヨン,東洋レーヨン(現,東レ),倉敷絹織(現,クラレ),昭和レーヨンという子会社を設立した。このうち大日本紡,三井物産,東洋紡の3社は,ドイツのレーヨン・コンサルタントであるオスカー・コーホン社に機械据付け,運転の指導と技術者のあっせんをそれぞれ依頼し,倉紡はフランスのランポーズ式技術を,技術者の現場での実習と機械購入を通じて導入した。帝人,旭絹織にこれら4社を加えた,いずれも大資本を背景にもつ6社の激しい寡占的競争はレーヨン糸価を傾向的に低下させ,昭和に入ってからは双人絹織物(緯糸・経糸ともに人絹糸)の輸出が市場の拡大を主導するようになった。そして32年以降,第1次の新参入に乗り遅れた紡績会社を中心とする多数の会社が続々とレーヨン工業に進出し,37年には企業数は21を数え,レーヨン糸の生産高はついにアメリカを抜いて世界第1位の水準を記録した。

レーヨンステープル

一方,日本におけるレーヨンステープル(いわゆるスフ)の本格的生産は,1933年から34年にかけて日東紡績,新興人絹,大日本紡績の3社によって開始され,35年から36年にはレーヨン機械メーカーの試験工場,綿糸紡績会社,地方資産家等多様な資本的背景をもつステープル専門の会社および工場に加え,35年7月から実施されたレーヨンの操短方式との関連で休錘機のステープル生産への転用を図ったレーヨン・メーカーがこれに追随して,38年には29社が同じく世界一の生産水準を実現した。ステープル生産のこのような急増は,初期の混紡・交織用から新興モスリンを経て各種毛織物代替品へという用途の急速な拡大によって支えられていた。

戦時統制

1937年の日中戦争を契機に強化された戦時統制は,平和産業としてのレーヨン工業の発展を頓挫させた。輸入原料パルプについて始められた統制は,やがて生産面,輸出・価格・配給面へと拡大されて全面化し,この結果として41年以降,高能率工場へ生産を集約化するための5回にわたる企業整備が必然化したばかりか,徹底した軍事化要請は数次にわたる設備供出を強制した。もっともこの過程で,レーヨンステープルは輸入が急減した綿花,羊毛に代替し,外貨獲得に貢献する〈国策繊維〉として政策的に優遇され,その生産も41年まで38年のピークに近い水準を維持したが,太平洋戦争勃発後は上述のような戦争経済の論理の貫徹を免れることはできなかった。かくてピーク時33社,48工場を数えたレーヨンの企業,工場数が44年6月には12社,15工場にすぎなくなり,生産高もピーク時(1938)の24万0825tから45年(終戦後をも含む)の1万1985tへと激減し,日本のレーヨン工業は壊滅に瀕(ひん)した。

執筆者:山崎 広明

戦後~現代

戦時中の企業整備と戦災により甚大な打撃を受けたレーヨン工業も,戦後には,戦争のため消耗しつくした国民衣料の補給と経済復興に不可欠な輸出拡大の担い手として,その復活に多大の期待がかけられた。46年に商工省はGHQの意向を受けて〈繊維産業再建3ヵ年計画〉を策定し,平和産業である繊維産業の再建に着手した。この計画も当初は資金,資材,燃料不足等によって円滑には進展しなかったが,49年ころまでには設備の復元もほぼ完了した。また戦前から戦後まで継続されたレーヨン糸およびステープル関係の配給統制,価格統制や設備統制も,49年秋から50年にかけて全部撤廃され,レーヨン産業は長期にわたる統制の束縛から初めて解放された。50年6月には朝鮮戦争が勃発し,内外の経済活動の活況により化学繊維製品の内需外需はともに空前の拡大を示し,製品価格の高騰も著しく,51年春までいわゆる〈糸へん景気〉を現出した。51年の生産量は49年に比べてレーヨン糸が2.1倍,同ステープルが3.8倍に増加した。この画期的な好況で化学繊維会社の収益は激増し,資本の蓄積は著しく進捗(しんちよく)した。50年1月と比較した51年12月の設備運転能力はレーヨン糸で79%増,同ステープルで77%増と急増し,また設備の増設と並んでレーヨン糸におけるケーク精練やコーンワインディングの採用,強力レーヨン糸における連続紡糸精練やステープルにおけるスラリー法の採用等新技術が海外から導入され,技術の革新も顕著であった。

新繊維の開発・工業化

戦後の化学繊維工業にとって最も画期的な出来事は,合成繊維その他新繊維の開発・工業化である。まず強力レーヨン糸は1949年に工業化され,主用途の自動車用タイヤコードにおいては綿コードを完全に駆逐して使用されるに至り,自転車用タイヤコード,ベルト分野にもしだいに進出した。そしてその後は,ナイロンやポリエステルなどの合成繊維コードがこれにとって代わった。世界的にはすでに1921年から工業生産に入っていた半合成繊維アセテート繊維も,日本では有機合成薬品工業の確立が遅れていたことと第2次大戦のために,工業化が著しく遅延していたが,48年から工業生産を開始した。当初さまざまな苦難の道を歩んだアセテートも,53年通産省で〈酢酸繊維工業育成対策〉を決定し,助成措置がとられたことと業界の努力とが相まって,各種衣料用に順調な発展を示した。合成繊維に関しては,日本では戦前からナイロン,ビニロンを中心に研究開発が進められていたが,欧米に比べるとかなり遅れていた。このため,政府は49年にビニロンでは倉敷レイヨン,ナイロンでは東洋レーヨンを育成企業に指定し,金融・税制面で優遇措置を講じた。こうした政府の育成措置と企業側の努力で,50年に倉レと大日本紡がほぼ同時にビニロンの工業生産を開始し,51年には東レがアメリカのデュポン社(デュポン・ド・ヌムール)から技術導入してナイロンの生産を開始した。53年には〈合成繊維産業育成5ヵ年計画〉が策定され,57年度の合繊生産量1億ポンド,所要設備日産120tを目標に種々の助成策がとられた。日本の合繊生産はこれを契機に急速に拡大する。54年には東洋化学が塩化ビニル繊維(単繊条エンビロン)の生産を開始し,55年には旭ダウ(米ダウ・ケミカル社と旭化成工業の共同出資会社)と呉羽化成(呉羽紡績と呉羽化学の共同出資会社)の2社が塩化ビニリデンの本格生産を開始し,56年には帝人がテビロンの生産を開始した。さらに,57年以降アクリル繊維の企業化が相次ぎ,57年にカネカロン(鐘淵化学工業の子会社)が,58年には日本エクスラン(東洋紡と住友化学の共同出資会社)が,59年には三菱ボンネル(三菱レイヨン,三菱化成工業,米ケムストランド社の共同出資会社)と旭化成が,それぞれ生産を開始した。また,ポリエステル繊維については,東レと帝人が共同でイギリスのICI社から技術導入し,58年から相次いで生産を開始した。60年代になると,ナイロン,ポリエステル,アクリルという三大合繊の生産に後発企業が参入し,70年までには大手による主要合繊の生産体制が確立した。

不況と合併・提携

65年には企業参入による競争の激化でナイロンを中心に不況に陥り,相場は大幅に下落し,一部企業は自主減産を行った。当時は日本経済が開放経済体制への移行期にあたり,産業再編成の気運が盛り上がっていたことが,この不況を契機にした繊維メーカーの合併・提携に拍車をかけた。66年には日本レイヨンのポリエステル部門をもとに,日レ,鐘淵紡績(現,鐘紡),三菱化成,ニチボー(大日本紡績が1964年に改称)の4社が出資してポリエステル生産を行う日本エステルが設立され,東洋紡が経営不振に陥っていた呉羽紡を吸収合併した。69年にはニチボーと日レが合併してユニチカとなった。こうした再編成が進むなかで合繊はいち早く不況から脱出し,新たな成長段階に入った。合繊生産高は65年の38万tが67年にはレーヨン・アセテートの生産高を上回り,70年には103万tと100万tの大台に乗せ,天然繊維全体の生産量を上回った。この間,繊維全体の生産高に占める化学繊維生産高の比率は51%から63%に上昇し,合繊生産高の化学繊維生産高に占める比率は49%から70%へと拡大した。世界生産全体に占める日本の生産量の比率も徐々に上昇し,70年には化学繊維において19%,合成繊維において22%を占めるに至った。このような生産の増加につれて輸出も増加し,とくに合繊は1965年の11万tが70年には36万tに拡大し,世界の輸出高合計の25%を占めるに至り,世界一の合繊輸出国となった。

構造不況

輸出の急増は他方において貿易摩擦を引き起こすことになった。71年のニクソン米大統領のドル防衛策発表(ニクソン・ショック)とそれに続く円の大幅切上げによって輸出競争力は減退し,さらに翌72年の日米繊維協定締結で業界は大きな打撃を受けた。とくに合繊業界においてダメージが大きく,72年には初めての減産に追い込まれた。同年7月田中角栄内閣が成立し列島改造ブームで需要が拡大し,業界は一時的に好況を呈した。しかし73年秋の第1次オイル・ショック以後は深刻な構造不況に陥り,75年から78年までは生産が増加したものの,79年以降は減少傾向にある。こうしたなかで1973年に繊維工業審議会と産業構造審議会が出したビジョン〈70年代の繊維産業のあり方〉に基づいて,74年7月に繊維工業構造改善臨時措置法(新繊維法)が成立し,垂直的グループ化による業界の構造改善が図られた。この法律は84年6月で期限切れとなったが,83年に答申が出た新しい繊維産業のビジョンの提言をうけて5年間延長された。一方,合繊業界は悪化した需給関係改善のため,77年10月から6ヵ月間にわたって通産省の指導による減産を行い,78年4月からは1年間にわたって不況カルテルに基づく操短を実施した。また特定不況産業安定臨時措置法(構造不況法)に基づいて,78年10月に合繊安定基本計画を策定し,合繊4品目(ポリエステル長・短繊維,ナイロン長繊維,アクリル短繊維)について平均16%の設備を廃棄した。さらに81年3月には合繊新安定基本計画を作り,追加廃棄(平均3.1%)を実施した。構造不況法が83年6月で期限切れになるのに合わせて,特定産業構造改善臨時処置法が施行された。同法に基づいて,3年間の設備新増設の制限等をおもな内容とする構造改善基本計画が決まった。

現状と課題

日本の化学繊維工業の現状について概観してみる。1995年の化学繊維生産高は180万t,合成繊維生産高は151万tである。繊維生産全体に占める化学繊維の比率は75%,化学繊維に占める合成繊維の比率は84%と高く,繊維生産における化学繊維とくに合成繊維の重要性は高い。しかし世界生産全体に占める日本のシェアが低下する一方で,韓国,台湾など東アジア諸国の生産力が拡大しており,日本の輸出と競合するようになっている。今後の化学繊維工業は需要の大幅な伸びは期待できないうえに,発展途上国の自給率向上と中進国の一層の輸出ドライブに直面して,今まで以上に国際競争力を高めることが必要とされている。それゆえ業界は,近代化投資によるコスト競争力の増強と新商品開発力,サービス力,販売力等の非価格競争力の維持に努め,先進国にふさわしい発展を遂げる必要がある。

→繊維工業

執筆者:鈴木 明彦

出典 株式会社平凡社「改訂新版 世界大百科事典」改訂新版 世界大百科事典について 情報

日本大百科全書(ニッポニカ) 「化学繊維」の意味・わかりやすい解説

化学繊維

かがくせんい

chemical fiber

天然繊維に対し人間が化学的手段を用いて形成する繊維で、人造繊維ともいう。ただし人造繊維という語を狭義に用いるときには、化学繊維のなかから合成繊維を除いたものをいう。

狭義の人造繊維である再生繊維は、天然の高分子物質である繊維素(セルロース)をはじめ、動植物のタンパク質を人工的に変成して繊維の形にしたものであり、ビスコース法レーヨンやスフ(ステープルファイバー)、銅アンモニア法のキュプラ(日本での商品名ベンベルグ)や、牛乳のカゼインやダイズからの繊維などがある。

合成繊維のうちの純合成繊維は、分子量の小さい化学物質を人工的に繊維を形づくる程度の高分子物質に合成し、繊維の形にしたもので、数多く発表されているが、ナイロン、芳香族ナイロン(アラミド繊維)、ポリエステル系繊維、アクリル系繊維、ポリビニルアルコール系繊維(ビニロン)などが生産量も多い。また、半合成繊維は、原料は天然高分子物質である繊維素を、化学薬品で処理して繊維素の化学的誘導体としてから繊維の形に紡糸したもので、代表的な製品にアセテートがある。

無機質繊維は、プラスチックと組み合わせていわゆるFRP(Fiber Reinforced Plastics繊維含浸プラスチック、繊維強化プラスチックともいう)となる。金属に対抗するじょうぶなプラスチック材料であり、ガラス繊維、炭素繊維、炭化ケイ素繊維、ボロン(ホウ素)繊維、アルミナ繊維などが研究、実用化されており、その発展が著しい。

[垣内 弘]

『大原総一郎著『化学繊維工業論』(1961・東京大学出版会)』▽『H・F・マーク、S・M・アトラス編、石井欣造・温品謙二訳『化学繊維』1~3(1970、71・丸善)』▽『日本化学繊維協会編・刊『日本化学繊維産業史』(1974)』▽『安田武著『化学繊維――人類の夢に挑む高分子の科学』(1979・講談社)』▽『大沼亥久三他編『繊維』3訂版(1986・東京電機大学出版局)』▽『日本化学繊維協会編『化学繊維の実際知識』(1986・東洋経済新報社)』▽『阿河利男他著『有機化学』第6版(1988・朝倉書店)』▽『日本化学会編『一億人の化学6 ファッションと化学』(1992・大日本図書)』▽『文化出版局編・刊『最新の衣料素材 化学繊維編』(1993)』▽『桜内雄二郎著『プラスチック技術読本』全面改訂版(1993・工業調査会)』▽『上野和義他著『繊維のおはなし――天然繊維から機能性繊維まで』(1998・日本規格協会)』▽『日本化学繊維振興会編・刊『化学繊維振興会50年のあゆみ』(1999)』▽『日本化学繊維振興会編・刊『日本化学繊維振興会創立50周年記念 化学繊維産業年表――50年のあゆみ』(1999)』▽『井本稔著『化学繊維』改訂版(岩波新書)』

百科事典マイペディア 「化学繊維」の意味・わかりやすい解説

化学繊維【かがくせんい】

→関連項目織物工業|化学繊維紙|小倉織|繊維機械

出典 株式会社平凡社百科事典マイペディアについて 情報

化学辞典 第2版 「化学繊維」の解説

化学繊維

カガクセンイ

chemical fiber, manufactured fiber, man-made fiber

人造繊維ともいう.天然繊維に対し,人の手を加えて製造される繊維の総称で,再生繊維(再生セルロース繊維(レーヨン),再生タンパク繊維など),半合成繊維(酢酸セルロース繊維(アセテート),プロミックス繊維(シノン)など),合成繊維(ナイロン繊維,ポリエステル繊維,アクリル繊維など),無機繊維(ガラス繊維,炭素繊維,アルミナ繊維など),金属繊維(スチール繊維,アモルファス金属繊維など)などがある.ここで,ナイロン繊維,ポリエステル繊維,アクリル繊維は三大合成繊維とよばれている.

出典 森北出版「化学辞典(第2版)」化学辞典 第2版について 情報

ブリタニカ国際大百科事典 小項目事典 「化学繊維」の意味・わかりやすい解説

化学繊維

かがくせんい

chemical fibre; manmade fibre

出典 ブリタニカ国際大百科事典 小項目事典ブリタニカ国際大百科事典 小項目事典について 情報

栄養・生化学辞典 「化学繊維」の解説

化学繊維

世界大百科事典(旧版)内の化学繊維の言及

【繊維】より

…799年に三河地方に漂着したインド人が綿の種子を伝えたが,栽培はうまくいかず,16世紀になってようやく綿花の栽培が各地で成功し,綿布が作られるようになり,庶民の衣生活は向上したのである。 20世紀に入り,世界の工業国で化学繊維が生産されるようになった。まず,第1次大戦後からレーヨンが大量に生産されるようになり,化学繊維の工業化の道を開いたが,耐水強度が低いという欠点をもっていた。…

※「化学繊維」について言及している用語解説の一部を掲載しています。

出典|株式会社平凡社「世界大百科事典(旧版)」

春になって暖かくなりかけた頃、急に寒さが戻って、地面などがまた凍りつく。《 季語・春 》[初出の実例]「七瀬御秡 同晦日也。〈略〉雪汁いてかへる」(出典:俳諧・誹諧初学抄(1641)初春)...