翻訳|coal

精選版 日本国語大辞典 「石炭」の意味・読み・例文・類語

せき‐たん【石炭】

- 〘 名詞 〙 地中に埋もれた植物が長い年月の間に地圧や地熱の影響で変質して生じた、可燃性の堆積(たいせき)岩。高分子有機化合物を主とする混合物で、炭素・水素・酸素のほかに少量の硫黄・窒素・燐などを含有する。褐色、または黒色で、炭化の進んだものは金属光沢を有する。層状で、ときに砂岩や頁(けつ)岩と交互に層をなして存在する。石炭化の程度によって泥炭・褐炭・瀝青(れきせい)炭・無煙炭に分類する。古生代に堆積したものが多いが、日本のものは、ほとんど新生代第三紀のもの。燃料・化学工業の原料として用いる。いしずみ。《 季語・冬 》

- [初出の実例]「海を隔こと遐(とをく)して、山頂に貝石あり、山腰に石炭(セキタン)を出」(出典:和蘭天説(1795))

- [その他の文献]〔本草‐石之三・石炭〕

石炭の語誌

「和漢三才図会‐六一」(一七一三)には「石炭 いしすみ」とあり、近世中期頃においてはイシズミと呼ばれるのが一般的であった。現在のように「石炭」を音読みしたセキタンは、本草関係の影響や幕末頃からの漢語重視の風潮によって定着し始めた。

いし‐ずみ【石炭】

- 〘 名詞 〙 石炭(せきたん)のこと。江戸時代には主として筑前、筑後から産出。《 季語・冬 》〔和漢三才図会(1712)〕

日本大百科全書(ニッポニカ) 「石炭」の意味・わかりやすい解説

石炭

せきたん

coal

太古の植物が地中深くに埋没して、地質学的環境(地熱や地圧)の影響を長期間受けて生成した、主として炭素質よりなる可燃性の岩石状有機物質をいう。石油、天然ガスとともに代表的な化石燃料(資源)であるが、エネルギー源としてばかりではなく、化学工業上有用な各種炭化水素源としての利用が研究・開発されている。

石炭は用途によって、「原料炭」「一般炭」「無煙炭」の3種類に分類される。原料炭は、コーキングコールcoking coalともよばれる粘結性のある瀝青炭(れきせいたん)で、おもに製鉄用(コークス用)の「原料」として使われる。原料炭は、さらに高炉用、コークス用、ガス用などに分けられる。

一般炭は、燃焼用のサーマルコールthermal coal、ボイラー用のスチームコールsteam coal、スチーミングコールsteaming coalなどがあり、おもに、電力用と一般産業用に分けられる。一般に粘結性のない瀝青炭と亜瀝青炭が該当する。また無煙炭は、特殊コークスへの配合用や練炭・豆炭などの製造に使われる。

[大内公耳・上田 成・荒牧寿弘]

石炭利用の歴史

石炭が燃料として用いられたという記録は古く、すでに紀元前315年にギリシアの大哲学者アリストテレスの弟子テオフラストスの『石について』のなかに「北イタリアのリグリア地方やギリシアのエリスで採掘した石炭を鍛冶(かじ)屋の燃料に使っている」というくだりがみえる。当時これをアンスラックスanthraxとよんでおり、これが今日の無煙炭(アンスラサイトanthracite)の語源であるといわれる。

[大内公耳・上田 成・荒牧寿弘]

日本

日本では668年(天智天皇7)越後(えちご)の国から燃える土と水とが献ぜられたと『日本書紀』に記されている。「燃える土」とは石炭、「燃える水」とは石油のことであろう。「燃石(もえいし)」「岩木(いわき)」「烏朱(うし)」「石炭(いしずみ)」などといろいろによばれたが、「石炭(せきたん)」と一般に用いられるようになったのは明治以後である。ちなみに「石炭」の語は、江戸時代中期の木内石亭(きうちせきてい)(1724―1808)の石に関する博物誌『雲根志(うんこんし)』にみえる。

石炭の発見はいずれも伝説の域を出ず、たとえば1469年(文明1)筑後(ちくご)国三池郡稲荷(とうか)村(福岡県大牟田(おおむた)市)の農夫伝治佐衛門が稲荷山(とうかやま)でたき火をし、その火が近くの黒い石に燃え移ったのを見て石炭を発見したと伝えられる(三池炭鉱の由来という)。このように記録としてはあまり確かではないが、高島炭鉱(長崎県)、筑豊(ちくほう)炭田(福岡県)などは18世紀には発見されていたようである。そして発見とほぼ同時に利用が始まったと考えられている。

石炭利用の記録は元禄(げんろく)年間(1688~1704)以後に現れる。貝原益軒(かいばらえきけん)の『筑前国続風土記(ふどき)』(1703)や『大和本草(やまとほんぞう)』(1709)に燃石ということばで、薪(たきぎ)のかわりに用いたと記述されている。その背景には急速な薪炭の不足という燃料事情があり、たとえば福岡藩では、藩債償還のために材木を乱伐し、薪炭の不足を生じ、代用燃料として石炭を用いたという(『福岡藩民政誌略』)。そのころ石炭は薪と混合して用いており、悪臭を生じるのであまり利用されず、薪を多く買うことのできない中程度以下の家でのみ用いられていたが、石炭を燃焼させたのち、急速に消火すると粗製コークス状の塊となることが経験的に知られるようになってから、家庭用燃料として徐々に広く用いられるようになった。すなわち、蒸し焼き(乾留)にして「骸炭(がいたん)」「コークス」とした。

石炭が本格的に利用されるのは、製塩用燃料として使われるようになってからである。製塩には家庭用とは比較にならないほど大量の燃料を使用するから、薪炭の不足はより深刻であった。明和(めいわ)年間(1764~1772)、筑前若松(北九州市)の庄屋和田佐兵衛が塩焼釜(がま)を改良し、1778年(安永7)周防(すおう)国三田尻(みたじり)浜(山口県防府(ほうふ)市)に導入されたのを契機として、石炭は瀬戸内沿岸10か国の塩田地帯にその販路を拡大した(原炭のまま燃やすので「焚石(たきいし)」とよばれた)。

こうして石炭の市場性・商品性が高まるに及び、財政難に苦しんでいた諸藩は、領内産出の石炭を藩営専売制にして財政立て直しの一手段とした。福岡藩では国産専売仕法を実施し1816年(文化13)に焚石会所を設けているし、高島炭鉱は1817年ごろ佐賀藩が藩営にしてその権益を独占している。このような藩の統制下では、炭鉱の自由な発展は望めなかった。1869年(明治2)、近代工業のエネルギー源としての石炭に着目した明治新政府は、諸藩の鉱山・鉱物に対する統制を解除し、鉱山の開坑・採掘を一般に開放する「鉱山解除令」を発し、これにより石炭産業が勃興(ぼっこう)するに至るのである。

[大内公耳・上田 成・荒牧寿弘]

世界

5世紀ごろからイギリスでは商業的に石炭採掘が始められたようだが、12~13世紀には当時の製鉄、鍛冶、石灰焼き、醸造、染物、陶器、ガラス、れんがなどの工業の燃料不足が深刻となって本格的採炭が開始された。鉄1トンをつくるのに24立方フィートの木材が必要とされ、さしものヨーロッパの大森林も禿山(はげやま)になったといわれる。イギリスの石炭生産は1600年ごろから本格的に開始された。1735年A・ダービーは初めてコークスを用いる製鉄に成功し、これから石炭生産量は飛躍的に伸びることになる。1765年J・ワットによる蒸気機関の改良はイギリスの産業革命をもたらし、動力源としての石炭の役割が大きく拡大した。

一方、コークス製造に伴う副産物としての乾留ガス(コークス炉ガス)はガス灯の燃料として当時の大都市をロマンチックな雰囲気に包んだ。やがて石炭ガスは発生炉ガス、水性ガスへと変換していき、20世紀前半の都市ガスはこれで供給されるようになる。

コークス製造のもう一つの副産物であるタール(コールタール)は、最初のうちは厄介物扱いされていたが、分析が進むにつれ芳香族化合物という重要な有機物の発見、ドイツの化学者F・A・ケクレによるベンゼン構造式の提案(1865)など、画期的な有機化学の発展をみた。さらに注目すべきは染料の合成であり、いままで天然からしか得られなかった有機化合物を合成により製造していく有機合成化学の大発展へとつながった。

内燃機関の発達につれ、燃料としてガソリンなどの需要が高まったが、当時石油資源はわずかしかないとみられ、とくにドイツにおいては国内生産がないこと、およびヒトラーの台頭とともに国防上の要請から石炭液化工業が発達し、第二次世界大戦終了時点で年間400万トンの生産量があった。このほか、一度ガス化して一酸化炭素と水素にし、これをフィッシャー‐トロプシュ法により合成して炭化水素油(いわゆる人造石油)にする工業も発展していた。このころ電力も大部分水力と石炭火力で供給されていた。すなわち、このころまでは石炭がエネルギー供給の主役であり、有機化学工業も石炭化学工業といってもよいほどであった。

第二次世界大戦後は事情が一変する。中東大油田の発見とともに、便利な石油が安値で供給されると、取扱いに不便な灰を含む石炭は急速に石油に駆逐されてしまった。1973年までは石油に支配される時代である。しかし1973年アラブ諸国の結束による第一次オイル・ショックはふたたびエネルギー源の見直しを求める。各国は相対的に安価になった石炭へと再転換を図ったのが1980年代である。

[大内公耳・上田 成・荒牧寿弘]

石炭とは何か

石炭は古くから利用されてきたが、その成因・物理化学的構造などが明らかにされたのは20世紀中ごろ以降の研究成果の賜物(たまもの)である。

[大内公耳・上田 成・荒牧寿弘]

埋蔵量

石炭は世界的に普遍的に産出するが、とくに埋蔵量の多いのは北アメリカ、ロシア地域、中国、オーストラリア、インドネシアなどである。

世界の地質学的な埋蔵量は3.4兆トンほどとされているが、技術的・経済的に採掘が可能な可採埋蔵量は約8260億トンと推定されており、品位別では瀝青炭と無煙炭が4113億トン、亜瀝青炭と褐炭が4147億トンである。一方、世界の石炭生産量(褐炭を含む)は69億0300万トンと推計されており、イギリスBP社の2010年版の統計によれば、可採年数(可採埋蔵量/年産量)は119年と、ほかの化石資源より長いのが特徴である。

このうち北アメリカ、ユーラシア大陸、オーストラリアに産出する石炭の大部分は古生代、中生代に堆積(たいせき)したもので石炭化の進んだ瀝青炭が多い。また、ユーラシア大陸、オーストラリアには、第三紀に堆積した膨大な量の褐炭、亜炭の埋蔵量もある。日本の石炭は主として第三紀に堆積したものであるが、火山地帯の影響で地温が高いために瀝青炭級まで石炭化の進んだものが多く産出する。

日本の全埋蔵量は約200億トン、可採埋蔵量は10億トン前後とされている。日本の国内石炭生産量は、1961年度(昭和36)には5541万トンのピークを記録したが、以後、石油への転換の影響、さらには1980年代以降、割安な輸入炭の影響を受けて減少を続けてきた。2002年(平成14)以降、国際的な原油価格高騰を受けて急激な減少傾向に歯止めがかかっており、2010年度は115万トンが生産され、ほとんどが発電用として消費された。海外炭の輸入量は1970年度には国内炭の生産量を上回り、1988年度には1億トンを突破し、2010年度は1億8664万トンに達した。

日本の主炭田は古くは北部九州や北海道を中心に全国にわたって存在したが、現在は大規模なものでは北海道の釧路(くしろ)地域が残っているだけである。

[荒牧寿弘]

成因

石炭を顕微鏡で見ると植物の細胞組織や花粉、胞子などが観察され、ときには太古の植物の化石も発見されたりするので、植物から生成したことには間違いない。ただその根源植物は年代により異なっている。古生代デボン紀(4億1600万年前から3億6700万年前まで)、石炭紀(デボン紀以後2億8900万年前まで)、ペルム紀(二畳紀。石炭紀以後2億4700万年前まで)、中生代三畳紀(ペルム紀以後2億1200万年前まで)、ジュラ紀(三畳紀以後1億4300万年前まで)、白亜紀(ジュラ紀以後6500万年前まで)などにおいては顕花植物は出現せず、蘆木(ろぼく)(トクサ類)、鱗木(りんぼく)、封印木(ヒカゲノカズラ類)などのシダ類、セキショウ類、トクサ類などの隠花植物が主体であった。これらの植物は現在よりも高温・多湿、しかも炭酸ガス(二酸化炭素)濃度が高いという当時の植物繁茂に適した環境下で十分に成長し、化石から推定されるところでは幹の直径1メートル以上、樹高20~30メートルという大木となって大森林を形成していたものと想像されている。

新生代古第三紀(中生代白亜紀以後2400万年前まで)になると、以上のような隠花植物はしだいに衰退し、今日みられるようなセコイア、メタセコイア、イヌクギ、ヌマスギなどの松柏(しょうはく)類、ポプラ、プラタナス、ニレ、ケヤキ、クルミ、ウリノキ、カエデなどの被子植物などの針葉樹、広葉樹の顕花植物が繁栄するようになり、これらが石炭の源となった。これら以外にも、水中の藻(も)が起源となったと推定される石炭(燭炭(しょくたん))がごく例外的に産出する。

こうした大森林のうち湿地帯に生育していたものは倒木となっても水中に堆積し、微生物による生化学的分解を免れて蓄積が進んだ(現地性堆積)。一方、洪水などにより押し流され湖水・海岸などの水中で堆積が進んだものは流積性堆積とよばれる。こうして堆積した植物は初期においては微生物の作用を受ける。空気中では好気性菌の作用が激しく、酸化分解を受け、比較的短時間の間にほとんど完全に分解されてしまうが、水中では嫌気性菌が作用し、その働きは弱くかつ還元的に作用するため、植物体のかなりの部分が残存することになる。堆積した植物層がしだいに沈降し、やがてその上に土砂が堆積し、植物層はしだいに地中深く埋没されていく。一般に地中温度の上昇は100メートル当り3~5℃といわれるので、埋没深度の深いほど高温にさらされるようになり、きわめて緩慢な熱分解反応が進行していく。実験室ではかなりの高温で熱分解を行うため、短時間に反応が終わるが、地質年代のようにきわめて長時間の間では温度が低くても反応はしだいに進んでいく。実験室の熱分解ともう一つ異なる点は、実験室では分解生成物の低・中沸点のものはガス、タールなどとなって、反応系外に飛び出し、もはや石炭化の反応に関与しないが、石炭化の場合には温度が低いことと、上下岩石層の存在のため、生成ガス、中沸点物などがそのまま反応系中にとどまるため、これらがさらに相互に反応していく点にある。

ヨーロッパの石炭紀の石炭に比べ、日本の第三紀の石炭は、その石炭化の期間がはるかに短いにもかかわらず、同程度まで石炭化が進んでいる場合が多いが、これは日本の場合、マグマ塊の存在などによってヨーロッパよりももっぱら地中温度が高かったためと推定されている。

このようにして石炭化が進んだのであるが、元になった植物の種類の相違、初期生化学的変化の相違、地中温度と経過時間の相違などによって種々さまざまな石炭が生成してきたわけである。

[大内公耳・上田 成・荒牧寿弘]

分類

石炭化反応は基本的には熱分解反応であり、炭素の蓄積反応であるため、最終的には黒鉛に至るものである。したがって、単に炭素%をもって石炭化の段階を表すこともできるが、石炭を構成する元素比(水素/炭素および酸素/炭素)によってプロットされたコールバンドCoal Bandは、脱水・脱メタン・脱炭酸過程から石炭の成熟過程を理解するのに便利である。また、コールバンドを利用して未知の石炭(新規開発炭)の石炭化段階を推定したり、分類したりするのが一般的である。

種々の石炭に関しては、石炭化度が高いほうから無煙炭、半無煙炭、瀝青炭、亜瀝青炭、褐炭・亜炭などと分類されている。また、用途によって、原料炭(高炉コークス用)や一般炭(ボイラー用、発電用)と区分されている。さらに原料炭はその粘結性によって、強粘結炭、粘結炭、弱粘結炭、微粘結炭、非粘結炭に区分されている()。

以上のほか、寒冷地の湿地帯で草が堆積して生ずる泥炭peat(草炭)、藻から生成したとみられる燭炭cannel coal(油分が多く、明るく、ろうそくのように燃える石炭)、地中マグマが炭層に貫入して急速に地中で乾留されて生成した天然コークスともよばれる煽石(せんせき)などがある。

おもに国際間の商取引の必要性から国際分類表がつくられた()。これは揮発分を基にまず分類し、揮発分33%以上は発熱量で分類し、このようにして得られた各類をさらにに示した粘結性指数で分類する方法である。に国際分類法と日本における炭質分類を示す。

[大内公耳・上田 成・荒牧寿弘]

組織成分

石炭は肉眼的には縞(しま)状組織を呈する場合が多く、さらに顕微鏡下で研磨した石炭を観察すると、微細で多様な組織成分が混在していることがわかる。岩石組織学にならってこれらを分類したものが石炭組織学(coal petrographyまたはpetrology)といわれる。岩石の花崗岩(かこうがん)は石英、長石、雲母(うんも)など三つの結晶から構成されるように、石炭においてもにみられるような微細な組織成分から構成される。この微細な組織成分はマセラルmaceralとよばれる。一般に、岩石を構成する鉱物は一定の化学組成を有する結晶質の無機化合物であるが、石炭のマセラルの場合、石炭化度によって、その物理的・化学的性質が変化する非結晶質の有機化合物である。このようなマセラルを識別し得るのは、顕微鏡下で観察される形態や輝度(反射率)、色調・光沢などの性質による。石炭の組織は、反射光を用い、油浸液を通して顕微鏡観察する。

マセラルは、ビトリニット、エクジニット(またはリプチニット)、およびイナーチニットの三つのマセラルグループに大別される。それぞれ異なる原植物器官に由来し、物理・化学的性質を異にする。同じ石炭化度の石炭では、相対的にビトリニットは酸素を、エクジニットは水素を、また、イナーチニットは炭素を、それぞれ多く含んでいる。反射率はイナーチニットがもっとも高く、エクジニットはきわめて低い。イナーチニットグループは、反射率が高く白色から灰白色に見え、エクジニットグループは、反射率が低く暗黒色に見え、ビトリニットは、イナーチニットとエクジニットの中間の反射率を示し灰色に見える。

一つの石炭中の微細組織成分間の性状の違いは大きく、エクジニットはもっとも揮発分が高く、溶剤に溶けやすく、加熱によってタール発生量が大きく、液体状になりやすい。逆にイナーチニットグループのフジニットは揮発分がもっとも低く、溶剤にはほとんど溶けず、その他の化学反応性もきわめて低い。イナーチニットは元来不活性という意味をもっているのも、こうした特性に由来する。

石炭が全体として示す種々の複雑な性質はこうした微細組織の構成割合により大きく左右される。たとえば、イナーチニットの含有割合が多いと、加熱軟化性や流動度は低くなり、高圧水素添加液化の場合でもイナーチニットはほとんど液化しないので、全体の液化率は低くなる。したがって、石炭の微細組織成分の割合を知ることは、実際に石炭を応用するうえできわめて重要なことといえる。

[大内公耳・上田 成・荒牧寿弘]

石炭の分析

石炭は非常に不均一な天然産物であるため、石炭の性状を分析するには、まずいかにして全体を代表するような平均試料を採取するかが問題となる。日本工業規格(JIS(ジス))には粘度によって無作為に採取する試料量を規定している。こうして採取した試料は実際に分析を行う量までさらに縮分が必要である。これはたとえば二分器や回転縮分器など種々の器具・方法を用い、できるだけ均一に試料が採取されるようにくふうされている。一例をに示す。

このようにして均一試料として約180グラムになった段階で、全量を250マイクロメートル以下に粉砕し、よく混合してこれを気乾試料(室温空気中放置で平衡に達した試料)とする。さらに飽和食塩溶液を入れた恒湿器中に気乾試料を恒量になるまで放置した試料を恒湿試料という。石炭の分析は、工業分析と元素分析に大別される。

[大内公耳・上田 成・荒牧寿弘]

工業分析

工業分析で得られる固有水分、灰分、揮発分volatile matter(VM)、固定炭素fixed carbon(FC)は、石炭の商取引に必要な情報であるばかりではなく、工業的利用分野を問わず必須(ひっす)のデータである。

石炭の水分は、石炭粒子表面に付着した表面水分(付着水分)と粒子内部に発達した微細気孔(内部表面)に存在する吸着水分に区分され、その合計が全水分である。吸着水分は石炭化度によってほぼ決まる(石炭化度が高くなるほど固有水分は少なくなる傾向がある)ため、固有水分ともよばれている。一方、表面水分は天候や貯炭状況によって増減するため、商取引に際して買い手と売り手の立場の相違から問題になることが多い。水分の定義、計測条件を明確にしておくことが重要である。

固有水分、灰分、揮発分、固定炭素などは石炭の産地によって変化するばかりではなく、同一産炭地でも地層の広がり、深度によって差異があるので取引では、各ロットに対して工業分析が必要になる。

工業分析には次のような項目がある。

(1)固有水分 恒湿試料約1グラムを107±2℃の電気炉中で1時間乾燥したときの減量%。

(2)揮発分 恒湿試料約1グラムを蓋(ふた)付き白金るつぼに入れ、900±20℃の電気炉中に7分間急熱したときの減量%から固有水分%を減じた値。

(3)灰分 恒湿試料約1グラムを空気中815℃に加熱灰化した残留分%。

(4)固定炭素 100%から固有水分、灰分、揮発分%を差し引いたもの。

[荒牧寿弘]

元素分析

元素分析は、一般の有機物の元素分析と同様であるが、石炭がきわめて不均一なものであるため、ミクロ分析は適しない。普通はマクロまたはセミミクロの規模で行い、炭素、水素、窒素、硫黄(いおう)を定量し、酸素は100%からの差として算出するが、酸素の直接定量法も可能である。炭素および水素は試料を酸素気流中で加熱・燃焼させ、生成する二酸化炭素および水蒸気をそれぞれ吸収剤に吸収させ、その増量を測定し無水試料に対する質量百分率をもって表示する。窒素はケルダール法、セミミクロケルダール法などにより定量される。硫黄は試料の全硫黄と灰中硫黄を測定し、差分として燃焼性硫黄を算出する。炭素、水素、窒素は機器分析(CHNコーダー)法が採用されることが多い。

以上のほか、製鉄の際コークス中にリンが含有されると銑鉄の品質に支障をきたすためリンの分析も行われる。

[大内公耳・上田 成・荒牧寿弘]

発熱量

恒湿試料約1グラムを熱量計中で燃焼させ、そのとき発生する熱量を総発熱量または高発熱量という。これには含有水分、および石炭中の水素が燃焼して生成する水分の凝縮熱が含まれており、それだけ高い値となっている。実際の燃焼時の発熱量は水分の凝縮熱を差し引いたもので、真発熱量または低発熱量といわれ、次式から計算される。

ここでhは水素%、Wは水分%である。

[大内公耳・上田 成・荒牧寿弘]

灰組成分析(蛍光X線法)

石炭サンプル(1グラム、149マイクロメートル以下)を1000℃で恒量になるまで焼成し減量(イグロス)を算出する。次に焼成後のサンプル(0.7グラム)を白金皿にとり、四ホウ酸リチウム(4.5グラム)とフッ化リチウム(0.5グラム)を添加して1000℃で10分間加熱処理するとガラス状タブレット(直径0.7ミリメートル×5ミリメートル)が得られる。ガラス状タブレットにX線(一次X線)を照射し、励起されて発生する二次X線(蛍光X線)を検出して元素の定性、定量を行う。通常は、あらかじめ用意された検量線からアルミナAl2O3、二酸化ケイ素SiO2、酸化カルシウムCaO、酸化マグネシウムMgO等として定量される。

これは灰化サンプルであるため、実際に石炭中に含有されている鉱物の形ではない。実際に含有されている鉱物を調べるには、200℃前後で酸素プラズマを用いて有機物を除いた残存物(低温灰化物)に対しX線分析を行う。このようにして得られた無機成分としては粘土鉱物が多い。パイライト(黄鉄鉱)を多量に含有している石炭もある。

[大内公耳・上田 成・荒牧寿弘]

石炭・コークスの試験法

試験法の多くはコークス製造に関するものである。

(1)ハードグローブ粉砕性試験 所定の整粒、粉砕、篩(ふるい)分けした試料50グラムを試験機に入れ、8個のボールを加え60回転後、74マイクロメートル篩で分け、篩下の重量Wから次式により指数を算出する。

ハードグローブ指数=13+6.93W

ハードグローブ指数hardgrove grindability index(HGI)は粉砕性を表す指数であり、これが大きいほど粉砕性がよいことを示す。一般の瀝青炭は50~60である。

(2)るつぼ膨張性試験 気乾試料1グラムを石英るつぼに入れて蓋をして電気炉で一定条件下に加熱、生成した残炭の形状を標準輪郭と比較して指数(ボタン指数)を出す。ボタン指数は加熱による自由膨張の大きさを表現するものであり、直接にコークスの強度を示すものではない。

(3)ギーセラー流動度試験 420マイクロメートル以下に粉砕した試料200グラムを、試験機るつぼ中に入れ、この中にトルクをかけた特殊な攪拌棒(かくはんぼう)を埋め込む。金属浴中で一定昇温速度で加熱したとき、攪拌棒の回転速度を記録し、1分ごとの目盛り分割(ddpm=dial division per minute)で回転速度を表す。攪拌棒が回転を始めて1DDPMに達したときを軟化開始温度といい、最高に達したときの流動度を最高流動度、ふたたび動かなくなる温度を固化温度と称する。石炭の軟化溶融特性を表すものでコークス用炭(粘結炭類)に広く適用されているが、非・微粘結炭に対しては適用できない。

(4)灰の融点試験 石炭を灰化し、水またはデキストリン10%溶液と練り合わせ三角錐(さんかくすい)型に入れて三角錐に成形、電気炉で一定昇温で加熱し、三角錐が半球状となったときの温度をもって灰の融点とする。微粉炭燃焼に際して発生する灰分は飛灰(フライアッシュ)として回収されるが、火炉の壁に付着し燃焼効率が低下したり、閉塞(へいそく)して運転に支障をきたす場合もある。また、石炭ガス化などの際、温度が低いときは固体粉として灰を取り出せ、温度がきわめて高いガス化方式では溶融灰(スラグ)として取り出せる。しかしその中間の温度では灰が焼結して炉の中で硬い塊(クリンカー)となり、または炉壁に付着して棚吊(つ)り現象などを生じ、運転に支障をきたす場合がある。灰の融点により、どのような燃焼炉、ガス化炉を選定するか、またはどのような燃焼条件、ガス化条件を選ぶかを決定することができるため、灰の融点は重要な物性値の一つということができる。

[大内公耳・上田 成・荒牧寿弘]

石炭の構造

石炭はピリジンに数%から30%程度溶解する。もっともよく溶解するのは炭素含有率85~88%の瀝青炭である。また、石炭をアルコールとカ性ソーダまたはカ性カリ(水酸化カリウム)と300℃以上で処理すると、亜炭、褐炭、亜瀝青炭などの石炭化度が低い石炭は、構造があまり変化することなく、ほとんど全部ピリジンに可溶となる。一方、キノリンで350℃ぐらいの温度で抽出すると、瀝青炭の多くはほとんど可溶となる。温和な水素添加反応を繰り返すことにより、やはり構造をあまり変えずにピリジンに60~80%可溶とすることもできる。これら溶媒可溶となった部分について1H-NMR(NMRは核磁気共鳴の略)、元素分析値を用いるとその平均構造を求めることが可能であるが、このようにして得られた石炭の骨格構造をなすベンゼン環(芳香環)の環数は、亜炭、褐炭で単環くらい、亜瀝青炭で2環くらい、瀝青炭で3~5環くらいとなる。無煙炭はいかなる反応によっても可溶化しないので、このような方法では平均構造を求めることができないが、X線回折や磁気係数測定、比重測定などから推定した芳香環の環数は10環以上と非常に大きなものである。すなわち、石炭化反応とは芳香環の縮合反応であるといえ、これは「成因」において述べた石炭化反応が一種の炭化反応であるということと一致する。すなわち、炭化反応では芳香環が相互に縮合して、しだいに環数の多い芳香環となり、それらの積層化が進み、最後に二次元・三次元的に無限に近く広がった黒鉛のような構造をとるようになる。13C-NMRの登場によって固体の状態で石炭の平均構造を求めることも可能になった。

亜炭、褐炭ではヒドロキシ基、カルボキシ基(カルボキシル基)、カルボニル基、エーテル型酸素などを多く含有しているが、これらの活性基は石炭化度とともにしだいに減少していく。もっとも早く減少するのはカルボキシ基で、おそらく二酸化炭素に分解すると考えられ、炭素含有量77%程度でほとんど消失してしまう。ヒドロキシ基、エーテル型酸素などは水となって消失すると考えられている。

リグニンはプロピルベンゼンを骨格構造とし、これにヒドロキシ基、メトキシル基が不均一に結合し、さらにこれらの骨格構造が互いにいろいろな形で結合して高分子構造をつくりあげているといわれている。亜炭、褐炭はリグニンが初期生化学的過程で若干の酸化を受け、さらに地中における緩慢な熱分解過程から脱ヒドロキシ基、脱メトキシル化が進んだものであろう。しかしながらこれらの変化はまだ初期段階にとどまり、芳香族環は単環にとどまっている。酸化生成物を分析しても大部分は単環化合物である。また、その分子量は相当の高分子量と考えられ、リグニンの熱分解がそれほど進んでいるとも思われない。

石炭化が進んでくると、芳香環どうしの縮合、脂肪族の環化、脱水素などにより芳香環数が増加する。同時に熱分解により結合鎖の切断も生じる。また、ヒドロキシ基などの官能基は脱離し、アルキル基の分解も進み、メタンガスなどになる。こうして炭素含有量85~87%付近で石炭はもっとも分子量が小さくなって溶媒にもっとも溶けやすくなり、加熱したときの流動度ももっとも大きくなる。炭素含有量90%付近では芳香環の環数が多いために最高流動度はあまり上がらないが、最高流動温度はもっとも高温に移行する。しかし分解ガス化する部分がきわめて少ないため炭化収率はあがり、もっとも強度の高い緻密(ちみつ)なコークスが得られる。さらに石炭化が進むと芳香環は相互に結合し、大きな二次元・三次元構造、すなわち黒鉛微結晶構造へと近づいていくために、もはや加熱しても溶融しなくなる。

石炭化度の低い石炭でも加熱したとき軟化溶融しない。これは元来高分子であることのほかに、ヒドロキシ基、カルボキシ基、カルボニル基などの官能基を多くもっているために、これが比較的低温で離脱する結果、ラジカル(遊離活性基)のランダムな結合が生じて密な網状構造をつくりあげるためである。

以上述べたように、コークスとなる石炭は、熱軟化性を有する特殊な範囲の石炭であり、さらに強度の高いコークスとなるような石炭は、もっと範囲の狭い炭素含有量90%付近の石炭に限られる。

[大内公耳・上田 成・荒牧寿弘]

石炭の利用に用いられる技術

前章で述べたように、石炭の構造解明を目ざした各種の研究は、石炭化学の基を築くとともに、石炭のより有効な工業的利用に役だっているばかりではなく、広く炭化水素化学全般の水準を高めることにも役だっている()。

[大内公耳・上田 成・荒牧寿弘]

石炭の乾留――熱分解反応

現在はほとんど行われないが、900℃ぐらいまでの乾留を低温乾留といい、かつてはガスやタールを得る目的で、あるいは無煙燃料製造やガス化予備処理として盛んに行われた。1000~1300℃の乾留は高温乾留といい、主として製鉄用コークス製造を目的として行われる。

乾留というのは熱分解にほかならないが、簡単に石炭の熱分解反応を説明すると次のようになる。まず、100℃までに水分が離脱し、200~300℃で、石炭化度の低い石炭は官能基が脱水、脱炭酸などの反応が生じ、あとに網状結合を残す。このため、より高温に加熱しても軟化溶融しない。さらに400℃以上の高温になると、脂肪族構造部分は分解してメタンなどの炭化水素ガスを発生し、芳香族構造部分は芳香環の縮合、環化などが生ずる。この温度くらいから飽和環(ナフテン環)の脱水素、縮合反応などによる水素の発生が始まり、またキノンなどの分解による一酸化炭素も発生を始める。さらに700℃以上の高温になると、芳香環の水素が水素ガスとなって脱離し、芳香環どうしの縮合が生ずる。このようにしてしだいに芳香環の環数が増大し、黒鉛微結晶が相互に連なったような炭素構造へと移行することになる。この際、粘結炭のような軟化溶融状態を通過して炭化するようなものでは、溶融中に芳香環の平面大分子が相互に擬平行状に積み重なった異方性中間相mesophaseが生成する。これが成長して炭化が進むと光学的異方性組織が発達するため、高炉内反応にも耐えられる高強度コークスになる。このような乾留過程で、もともと石炭中に含有されていた低分子化合物、または熱分解過程で生成した低分子化合物は蒸気となってコークス炉ガスcoke oven gas(COG)に同伴される。コークス炉ガスを冷却して得られる凝縮物(芳香族炭化水素)がコールタールである。

[大内公耳・上田 成・荒牧寿弘]

石炭のガス化

石炭の乾留では、熱分解だけで約20%のコークス炉ガスを得るが、石炭のガス化は石炭からそれ以上のガスを製造することを目的としており、ガス化剤(空気、酸素、水蒸気、二酸化炭素、水素)を石炭に反応させて、水素、一酸化炭素、メタンを主成分とするガスを得るものである。ガス化方式は発生炉ガス化、水性ガス化、水添ガス化に大別される。

[大内公耳・上田 成・荒牧寿弘]

発生炉ガス化

石炭と不足量酸素との反応により一酸化炭素を主として生成するガス化であるが、カロリーが低いガスしか得られないため現在はほとんど行われない。発熱反応を伴うため、炉内温度が上がりすぎると内張りれんがを傷めたりクリンカーを発生して運転の障害となりやすい。そこで、約1000℃に保持するために熱容量の大きな水蒸気を加えて行う場合が多いが、発熱量の高い水性ガスを副生するため、この場合は半水性ガス化といえる。

[大内公耳・上田 成・荒牧寿弘]

水性ガス化

水蒸気と炭素との反応により一酸化炭素と水素を生成するガス化である。この反応は大きな吸熱反応であるため酸素を導入し炭素を一部燃焼することによって熱を補給している。燃焼反応と水性ガス化反応を交互に行う間欠式と酸素または空気を水蒸気と同時に送入する連続式がある。

[大内公耳・上田 成・荒牧寿弘]

水添ガス化

水素と酸素の反応によりメタンを生成する反応である。生成した一酸化炭素と水素の混合物はそのまま燃料として用いられるし、また鉄系触媒上水蒸気と反応させて一酸化炭素を二酸化炭素と水素にし、二酸化炭素を除いて水素のみにすることもできる。あるいはニッケル系触媒を用いてメタンを合成することもできる。また、いろいろの触媒を用いて炭化水素、アルコール、ケトン、アルデヒド、芳香族化合物などを合成することもできる。もっとも有名なのはフィッシャー‐トロプシュ合成、オキソ合成などであろう。オイル・ショック以降、より選択的に単一物質の合成を目ざすようになり、それらを総称してC1(シーワン)化学とよんでいる。

昭和30年代に入って石炭のガス化は急速に石油系原料への転換が図られ、日本では1969年(昭和44)に完全に停止された。しかし第一次オイル・ショック以来、石炭を原料とするクリーン燃料ガスの製造研究が各国で盛んに行われるようになり、ガス化炉の方式も従来の固定床に対して流動床、噴流床、溶融床などの方式がある。1985年にはアンモニアなどの製造価格が、石油系原料と石炭系原料でほぼ等しくなり、石炭を原料として、有用物質を製造する工業がアメリカ、日本で実現している。

[大内公耳・上田 成・荒牧寿弘]

石炭の液化

石炭の水素原子数と炭素原子数の比は0.4~1.0くらいの範囲にあり、この比の小さいものほど石炭化は進んでいる。一方、石油留分は重油の1.2~1.6くらいからガソリンの2.0くらいまで、石炭に比べるとはるかに多量の水素を含有している。これは大部分脂肪族炭化水素化合物から構成されているためである。したがって石炭を液化して石油のような油にしようとすると、必然的に水素を付加する必要がある。従来の液化法の多くは、高圧の水素下で430~480℃くらいの温度で触媒とともに反応させて液化するという方法である。この場合、石炭はまず熱分解により小さなラジカルとなり、このラジカルに水素が付加して安定化することにより液体となる。これが一次液化である。一次液化生成物はこうした反応が理想的に行われれば、芳香環と芳香環を結合していた鎖の部分のみを切っているので、その石炭中に含有された芳香環の環数によって重質度が決定されてしまう。すなわち、亜炭などの単環芳香族からなるものでは比較的軽質油となり、瀝青炭のような多環芳香族体では重質油となる。こうした重質油をさらに軽質化するためには、芳香環に水素を付加させて飽和化し、これをさらに熱分解するという逐次反応をおこさせなければならない。これが二次液化反応である。もちろんこうした一次、二次の区別は反応の種類によって区別したもので、実際には反応機の中で大なり小なり同時に生じている。どのような石炭をどのような反応条件で液化するかにより、生成物の種類と収量は大幅に異なる。石炭化度の低い石炭を用いれば比較的軽質油を多く得ることができるが、反面、酸素含有量が多いために高価な水素が水の生成に消費されてしまうという欠点を有している。瀝青炭は比較的液化しやすく水素消費量は少なくてすむが、重質油が主である。熱分解で生成したラジカルの安定化は、水素供与性溶媒を用いて行うこともできる。

石炭の液化油はコールタールと同様に多種類の芳香族化合物を含んでいる。この有用な化学原料は分離して副産物として利用し、燃料油製造法としてのコストをすこしでも下げようとする発想の研究も続けられている。1950年代にアメリカで行われたC.C.C法(C.C.C社=Carbide and Carbon Chemicals Co.が化学原料化を指向した石炭液化法)は、1日の石炭処理量が500トンの試験工場を建設し、129種類もの化合物を単離したが、分離技術の未発達と石炭から石油への流れのなかで中止された。日本でもこの時期にコールケミカルスの製造を目的として、開発研究が行われた。

[大内公耳・上田 成・荒牧寿弘]

石炭の酸化

炭坑の自然発火にみられるように、石炭は非常に酸化しやすい。そして酸化が進むと粘結炭の特徴である軟化溶融性が消失するため、実用面できわめて重要な反応といえる。空気酸化では酸化は粒子の表面から始まり、しだいに内部に進行する。酸化の進行によって表面は硬い皮で保護されるため、加熱しても粒子どうしが軟化して相互に融着することを不可能にする。このため、ごく軽い酸化で、元素分析など他の方法で検知されないような場合でもギーセラー流動度など粘結性の指標が顕著に低下することが知られている。

種々の酸化試薬を用いる石炭の酸化は、主として石炭の構造を調べる目的で行われている。一方、硝酸、アルカリ中での酸素酸化などで芳香族、主としてベンゼン多価カルボン酸を製造しようとの試みも行われている。亜炭、泥炭などの低炭化度炭を酸化剤を用いて低度酸化するとフミン酸が得られ、また酸素を用いて瀝青炭を高度酸化すると水に可溶の芳香族カルボン酸、シュウ酸、コハク酸などが得られる。かつて日本では硝酸酸化してニトロフミン酸を製造し、土壌改良剤、脱臭剤、石油井戸掘削用泥水調整剤などに利用した。芳香族カルボン酸はまだ実用化されていないが、界面活性剤や熱硬化性樹脂の原料として使用することができる。

[大内公耳・上田 成・荒牧寿弘]

石炭の溶剤抽出

ヘキサン、ベンゼン、トルエン、ピリジン、キノリンなどの有機溶剤を用いて石炭中の可溶分を抽出し、石炭の化学構造や粘結性を究明する方法は、古くから行われている。工業的にはドイツにおける人造石油を目的としたテトラリンとクレゾールの混合物を溶剤としたポット‐ブロッヘ法、水素加圧下で溶剤抽出を行うウーデ法がある。日本では馬場有政(ありまさ)らによって開発されたタールを用いる無灰炭および膨潤炭の製造があり、これらは弱粘結炭から強度の高いコークスをつくるバインダーとしての利用を目ざしたものであるが、実用化には至らなかった。その後、水素加圧下で種々の溶剤を用いて溶剤精製炭solvent refined coal(SRC)を製造する開発研究が進められ、コークス用粘結材として一定の効果が確認されたものの、工業化されるに至っていない。メチルナフタレン系の溶剤を用いる完全無灰炭(ハイパーコール)は当初ガスタービン用燃料を目ざして研究・開発が行われてきたが、高流動性を示すため、完全脱灰を行わないコークス用粘結材としての利用研究が進められている。このほかにも水素化重質溶剤を用いて低灰分の褐炭を熱分解水素化処理し、コークス用粘結材を製造する研究も行われている。

[大内公耳・上田 成・荒牧寿弘]

石炭の炭素化

粉砕した粘結炭を加圧成形して、変形や亀裂(きれつ)、酸化などを防ぎながら500~3000℃で焼成、黒鉛化して、直接炭素材を製造する技術であるが、研究・開発の域を出ていない。石炭を原料とする活性炭は、ヤシ殻を原料とするものに比べ活性炭としての性能は劣るものの、安価に大量に製造することができるため、工場の排ガス処理、水処理、悪臭防止などの環境保全対策に使用されている。石炭から派生するものとしては、タールピッチを原料とする黒鉛電極、炭素繊維などが工業的に生産されており、石油系の製品と拮抗(きっこう)するまでになった。

[大内公耳・上田 成・荒牧寿弘]

石炭灰の利用

石炭は無機質である灰分を5~20%程度含んでおり、石炭を利用する際の短所の一つとされてきたが、今後も石炭を大量に利用するためには灰分の有効利用が重要な課題となっている。セメント混和用としてすでに利用されているが、さらにセメント製造原料、自然造粒灰の道路路盤骨材、軽量骨材などの利用が進められている。また石炭灰中のケイ酸分に着目して日本でも遅効性のケイ酸カリ肥料の製造が1982年より年産3万トンで開始された。今後、微粉炭燃焼石炭火力発電方式から、より効率化をねらった石炭ガス化複合発電方式integrated gasification combined cycle(IGCC)に移行する予測がある。IGCCが実用化されると石炭中の鉱物は、灰ではなくスラグ状として排出されるようになるため、ガス化スラグの活用も重要な課題である。

一方、石炭のコークス原料としての利用によっては高炉スラグが排出され、路盤骨材のみならず、高炉セメントの原料やロックウールなどとしての利用が確立されている。

[大内公耳・上田 成・荒牧寿弘]

燃料としての石炭

石炭は個体(粉体)であるため、石油に比べ貯蔵・運搬に費用がかかり、発塵(はつじん)飛散による周辺環境への影響、また燃焼後の灰処理のむずかしさなどの問題があるとはいえ、依然として石油と並ぶ重要な燃料源である。オイル・ショック以降、石炭を固液流体化(スラリー化)させ、取扱いを便利にして、より高効率の利用を図るため、たとえば、CWM(高濃度石炭・水スラリーcoal water mixture)、COM(石炭・石油スラリーcoal oil mixture)などの研究・開発が進められ、実用化されている。

[大内公耳・上田 成・荒牧寿弘]

『水沢周著『石炭』(1980・築地書館)』▽『大内公耳・真田雄三著『石炭エネルギー読本』(1982・オーム社)』▽『持田勲編著『図解 クリーン・コール・テクノロジー』(2008・工業調査会)』

炭素含有率による石炭の分類〔表1〕

石炭の国際分類表〔表2〕

粘結性指数とコークス化性指数〔表3〕

国際分類法と日本の炭質分類〔表4〕

石炭の微細組織成分〔表5〕

縮分過程の一例〔図A〕

石炭の利用と技術〔図B〕

改訂新版 世界大百科事典 「石炭」の意味・わかりやすい解説

石炭 (せきたん)

coal

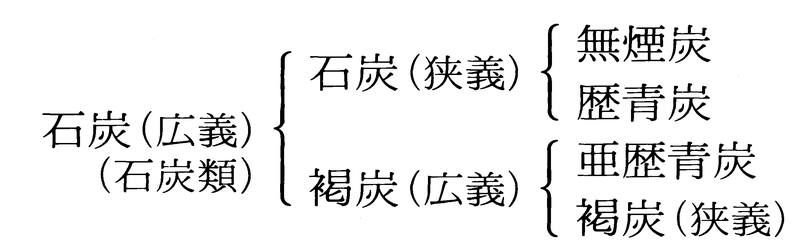

石炭は,古代の植物の遺体が地中に埋もれ,千万年,億年単位の長い時間にわたって変質し,炭素分に富む可燃性固形物になったものである。この変質の程度によって,石炭の性状には大きな幅があり,それに応じていろいろに分類されている。そのために,石炭という語には広義,狭義にいくつかの使い方があるので,全体を総称するときに石炭類という表現を用いることもある。

石炭類は炭素が主成分であるから,エネルギー源として,また製鉄や化学工業の分野の原料として用途の広い資源である。そしてその量は,化石エネルギー資源(石炭,石油,天然ガス,オイルシェール,タールサンドなど,有機物起源のエネルギー資源)の中で最も多く,また地球上の各地に分布しているので,長い将来にわたる人類の発展をささえるための最も重要な資源の一つである。

石炭の生成

古生代石炭紀から新生代第三紀にわたる地質時代の間のいくつかの時期には,現代とは比較にならないスケールで植物が生長,繁茂した。それが倒れ重なり,低い土地にたまり,やがてその上に土砂がかぶさる。そうすると,有機物である植物体のバクテリアによる生化学的分解が始まり,水,炭酸ガス,メタンガスなどが遊離し,しだいに炭素分が濃縮されていく。この段階では,固い固体ではなく,軟弱な泥状である。こういう状態のものは現在も,泥炭あるいは草炭として存在する。地層の堆積がさらに進むと,この植物遺体は地中深く埋没され,地圧や地熱の影響を受け,炭素分が増し,固くなっていく。この過程が石炭化であり,その間に働く〈石炭化作用(変成作用)〉は,高圧のもとでひじょうにゆっくり進む一種の熱分解(深い地中で酸素の供給がない状態であるから,乾留ともいえる)である。

石炭化は時間とともに進み,一般に生成年代が古いほど〈石炭化度〉が高くなる。しかし石炭化には温度や圧力も影響するので,その関係から,地質年代の若い第三紀に生成したもの(世界的にはほとんどが褐炭である)でも〈石炭化度〉が高く,亜歴青炭,歴青炭のランクになっている場合もある。日本列島は大陸縁辺の大陸プレートと海洋底プレートのぶつかるところに位置して強い地質構造上の力を受け,地熱も高いという条件からこのケースに属し,これが日本炭の一つの特徴でもある。

石炭はその生成過程から,水成層の中に層状の〈炭層〉として,初めはほぼ水平に形成される。植物遺体の堆積と土砂による被覆がくり返されると,間に岩石層をへだててなん枚もの炭層が形成される。たとえば,ドイツのルール炭田では,石炭紀に属する厚さ約4000mの地層のなかに約100枚,合計の厚さ約80mの炭層が含まれている。また,堆積に適した条件が長く続くと厚い炭層ができ,1枚で数十mの厚さのものも存在する。露天掘りの対象になるのは,おもにこのような炭層である。1枚の炭層の中に,堆積の途中で小規模の土砂流入があり,それが薄い岩石層となって介在している場合も多い。これを〈はさみ〉という。炭層を採掘するときは,このはさみもいっしょに掘り取られることになる。

長い地質時代の間には,くり返し大小の地質構造的な変動があり,地層には褶曲や断層が生じる。その結果,初めは平らだった地層が,いろいろの傾斜をもつようになる。炭層も同じ変化を受けるから,現在の炭層の傾斜は水平から垂直までの全範囲にわたっている。また,断層や,褶曲のあとで起こった浸食の結果,地中の深いところでできた炭層の断面が,〈露頭〉として地表に出ているところもある。

石炭組織

石炭のもとは植物であるから,それには幹,枝,葉や花粉,胞子などがまざり合っている。それらは石炭化の進行につれて分解,変成が進み,全体が均一になっていく。石炭化度が最も高い無煙炭になると,肉眼的にはほぼ一様な光沢をもって見えるが,それより石炭化度の低いものは,肉眼でも光沢のある〈輝炭〉の部分と光沢のない〈暗炭〉の部分とが,層をなしているのが見分けられる。これがごく細かく重なり合っている場合,どちらが優勢かによって,〈輝炭質縞状炭〉〈暗炭質縞状炭〉という区別をすることもある。石炭化度がとくに低い日本の亜炭では,木材組織がそのまま残っているものもある。

石炭の組織をさらにくわしく調べるために,1920年ころから石炭を顕微鏡で観察する〈石炭組織〉の研究が発達してきた。これには,石炭の小塊を研磨するか,光が透過するような薄片にするか,あるいは微粉砕したものをワックスなどで固めて研磨するという方法を用いる。組織成分の分け方は,大別してヨーロッパ法とアメリカ法があり,日本の分類はヨーロッパ法に類似している。ヨーロッパ法では,ビトリットvitrite(ビトレインvitrain),クラリットclarite(クラレインclarain),デュリットdurite(デュレインdurain),フジットfusite(フゼインfusain)に区分し,さらに研究が進むにつれて,石炭を組成する基本的な均一な単位成分として〈マセラルmaceral(微細組織成分)〉が識別されるようになった。これは,岩石を組成する鉱物にあたるものといえる。顕微鏡下の性質が類似しているマセラルをまとめて,マセラル・グループとする。日本にはJIS M 8816〈石炭の微細組織成分及び反射率測定方法〉があり,そのなかに区分があげてある。マセラル・グループ,マセラルと,肉眼的外観,組織成分との関係は,表1のようになる。

ビトリニットvitriniteは,主として植物の木質部に由来し,マセラル・グループのなかで最も均質で,その反射率は石炭化が進むにつれて高くなり,石炭化度を示す一つの重要な尺度に用いられている。エクジニットexiniteは,主として植物の葉,小枝などの角皮と胞子,花粉,種子,水藻,樹脂質に由来する。イナーチニットinertiniteは主として植物の木質部と菌類に由来し,石炭組織のなかでは不活性な成分なので,これを多く含む石炭は,コークス製造や液化,ガス化の原料として不向きである。顕微鏡による研究で石炭の微細な組織や含有されている胞子,花粉,種子などが識別でき,このことは,もとの植物の種類を調べたり,あるいは離れた地点や断層の両側で炭層が同一のものかどうかを判定するために,有力な手がかりを与えてくれる。さらに,各組織成分の性質も明らかにされているので,コークス製造にあたって数種の石炭を用いるとき,それぞれの組織分析結果によって配合を加減することも行われている。

石炭の性質

石炭は生成年代が幅広く,産地も広く分布しているから,その性質にも変化が多い。石炭の性質を調べる方法はいくつかあり,その多くは,試料の取り方,分析の方法と器具,結果の計算法と表示法などが規格で定められている。

石炭は水を含んでおり,その一部は石炭粒子の表面に付着していて,試料を所定の湿度に保った雰囲気の中に置いておくと蒸発する。この部分が〈付着水分〉であり,〈湿分〉とも呼ばれ,これがなくなった状態を恒湿状態という。恒湿状態でなお包蔵されていて,105℃での加熱によって追い出される部分が〈固有水分〉(工業分析では単に〈水分〉)であり,付着水分と固有水分とを合わせたものが〈全水分〉である。付着水分は石炭の取引の際に問題になるものであり,固有水分は石炭化度に関係が深く,一般に石炭化が進むと固有水分は少なくなる。

石炭の燃料としての価値を直接にあらわす指標は〈発熱量〉であり,石炭化度の高い石炭は発熱量が高い。石炭をコークス製造の原料とする場合は,〈粘結性〉が問題になる。粘結性とは,石炭を加熱していくと温度上昇につれていったん軟化,溶融し,さらに温度が高くなると融着,固化する性質をいい,そのできたものがコークスである。粘結の過程での溶融状態で,溶融の度合をあらわす指標として〈流動度〉がある。日本に産する粘結炭は一般に,流動度が高いことが特徴である。

石炭の成分を調べる方法は,〈工業分析〉と〈元素分析〉である。工業分析では,成分を水分(固有水分),灰分,揮発分,固定炭素に分ける。元素分析では,炭素,水素,窒素,酸素,硫黄,リンを定量する。実際に使用される石炭は灰分を含み,灰分が多ければ発熱量が下がり粘結性が悪くなるから,工業分析値は石炭の実用上から重要な指標となる。一方,元素分析は石炭の構成元素の割合を知ることであるから,石炭そのものの本質について考えるために重要である。分析の試料には灰分と水分が含まれているから,元素分析ではそれらの影響を計算によって除き,無水ベースまたは無水無灰ベースの値で示す。工業分析値にもこの補正をすることがある。

石炭化度が高いほど,工業分析値では固定炭素が増し,元素分析値では炭素が増す。それで,固定炭素/揮発分の値である〈燃料比〉が,石炭化度を示す一つの尺度として用いられる。石炭化度の尺度としては,微細組織成分の一つであるビトリニットの反射率も用いられる。〈組織分析〉は近年,コークス工業で原料の配合について考える場合の重要な手段となっており,今後はさらに石炭の液化やガス化の特性との関連づけで重視されるようになると考えられる。

石炭を燃料として使う場合,塊でストーブやストーカー式ボイラーでたくことは少なくなり,近年は微粉炭燃焼が主流である。また液化などの処理のためにも,微粉砕が必要である。そこで,石炭の〈粉砕性〉が問題になり,これは所定の方法で求めるハードグローブ指数で示されるが,この値の大きい石炭ほど粉砕しにくいことを表す。

石炭類の分類

石炭類は,その性質,用途,産物としての形態などによっていろいろに分類される。性質の中で分類の目安に最もよく用いられるのは,石炭化度と粘結性である。

石炭化度による分類

石炭化度は,石炭類の生成年代の古さ,発熱量,工業分析・元素分析の値などと深い関係がある。したがって,石炭化度による分類は,いくつかの分類法のなかで最も基本的なものといえる。石炭類の埋蔵量についての調査や統計などは,この分類によっている場合が多い。

分類にあたっての指標には,発熱量,工業分析による揮発分,あるいは工業分析値から計算した燃料比,粘結性などを用いることが多い。石炭化度による分類は,石炭質そのものの性質に着目するのであるから,灰分による影響をのぞくために,指標としては無灰ベースや無水無灰ベースの値を使うのが普通である。日本では,JIS M 1002〈炭量計算基準〉の中で炭質による分類として〈無煙炭〉〈歴青炭〉〈亜歴青炭〉〈褐炭〉の4分類をあげ,その中をさらに分けて全体で9ランクの区分が規定してある(表2)。鉱業法では対象鉱物の中に〈石炭〉と並べてあげてある〈亜炭〉は,この分類の中にはないが,表2のF1とF2のランクの中でもとくに光沢がなくて植物質の組織が多く残っているものを指す。

各国ともこの種の分類の規格をもっているが,分類のために用いる特性指標,区分のランク数と区切りの数値は,大きく見れば共通性はあっても,一致してはいない。これに対して統一的な国際分類を定める努力が進められているが,各国の分類はそれぞれ自国の石炭類をもとに成立してきた歴史があるから,それを廃して国際分類一本に統一されるということは,むずかしいであろう。このような事情があるので,たとえば世界の石炭資源について論ずるようなときは,もっと目の粗い分類をするほうが便利であり,また日常もそういう大別で事足りる場合が多い。日本ではそれが,〈石炭〉と〈褐炭〉の二大別である。これに対応するものとして,英語ではhard coalとsoft coal,ドイツ語ではSteinkohleとBraunkohleの別がある。字のとおり記せば前者は硬炭と軟炭,後者はそのまま石炭と褐炭であるが,前者は訳語としてもあまり用いられない。英語とドイツ語では,全体の総称としてcoalとKohleの語があるが,日本語ではこれに相当するものがない。それで〈石炭〉という語が,広義では総称を意味し,狭義には褐炭との別を意味することになる。たとえば〈石炭と石油〉というようなときは,広義の使い方である。〈褐炭〉の語にも,同じく広義と狭義がある。この関係を表2の分類と組み合わせると,およそ次のようになる。

なお,本来の石炭化作用とは別に,一度できた炭層に火山作用などで高温の火成岩が接触したため,その熱で炭層の一部が変質してコークスに近くなっている場合がある。これを日本では〈煽石(せんせき)〉と呼んでおり,表2の炭質分類の中では,無煙炭の一部として区分してある。

粘結性による分類

石炭の用途の大きな部分を占めるコークス製造用の原料としては,石炭の粘結性が最も重要である。粘結性の測定法は規格に数種の方法が定められている。粘結性の点で石炭を二大別すれば〈非粘結炭〉と〈粘結炭〉であり,粘結炭はさらに〈強粘結炭〉と〈弱粘結炭〉とに分類される。そのほかに粘結性がごく低い範囲に対して,〈微粘結炭〉〈凝結炭〉〈粘着炭〉などの呼び方もある。コークス製造には粘結性のほかに揮発分も大きな意味をもっているので,両方を組み合わせて,〈低揮発分強粘結炭〉〈中揮発分強粘結炭〉〈高揮発分弱粘結炭〉などの区別をすることも多い。低揮発分強粘結炭は主としてアメリカで産出し,良質のコークスをつくるための重要な配合成分である。

産物としての形態による分類

採掘されたままの石炭は,炭層に含まれていたはさみや炭層といっしょに掘り取られた上下の岩盤に由来する岩石分(分析をすれば灰分であらわされる)が混入している。この状態のものを〈原炭〉という。原炭のままでは岩石分が多くて使用上不利なので,選炭工程でこれを岩石分の少ない〈精炭〉と,岩石分が主で少量の石炭分が混入した〈廃石〉に分ける。選炭工程で産物を3種に分けるときは,その中間の産物を〈2号炭〉という。原炭の灰分があまり多くなく,選炭の手間と費用をかけるよりもそのままで安く使う方がよいという場合もあり,これを〈切込炭〉という。切込炭は,粒度が細かいものから粗いものまで交ざっている。選炭にかけたあと,粒度をそろえずに粉塊混合のまま商品とすることもあり,これも切込炭(または〈商品切込〉)と呼ぶことがある。

選炭の工程は,粒度を分けながら取り扱い,また精炭のふるい分けも行われる。それで精炭は粒度によって〈塊炭〉〈粉炭〉〈微粉炭〉の別がある。そのくぎりは通常,10または25mmと,0.5mmである。塊炭の中を大塊,中塊,小塊に分け,粉炭の中で粒度の小さい範囲を細粉と呼ぶこともある。水を使う選炭では,微粒の石炭や岩石分が水中に懸濁し,選炭廃水となる。これを沈殿池に入れて沈降させ,水を切ったものが〈沈殿微粉〉であり,湿分と灰分が多いが,炭鉱の山もとや近傍では安価な燃料として利用される場合もある。微粉粒度のものの灰分を下げる方法としては浮遊選炭があり,粘結炭のように価値の高い炭質に対してはそれが適用される。〈微粉炭〉の語は,採掘から選炭の過程でさけられない粉化によって生じたものにも,また使用目的のために粉砕してつくったものに対しても用いられる。後者の代表例は〈微粉炭火力発電〉である。

消費先に入荷したときの石炭は湿っている。この状態に対して〈湿炭〉の呼び方がある。湿分はそのときどきによって差があるから,その影響を除くためには,湿分を測定し〈乾炭〉の量を計算してあらわす。

用途による分類

石炭の用途のなかで最も大きい部分を占めるのは,燃料用とコークス製造用である。これによって,〈一般炭〉と〈原料炭〉という二大別が普通に用いられている。コークス製造原料としては粘結性を必要とするから,一般炭,原料炭の分類は,〈非粘結炭〉と〈粘結炭〉の分類にほぼ一致する。しかし表2でわかるように,非粘結炭は石炭化度が粘結炭より低いものと高いものとがある。石炭化度が高い非粘結炭は無煙炭で,用途が昔の軍艦用や家庭用など特殊な範囲であり,埋蔵量,生産量ともに石炭類の全体から見ると小さいのでこれを別に扱い,粘結炭よりも石炭化度の低いものを一般炭とする場合も多い。また,〈無煙炭〉に対してそれ以外のものを〈有煙炭〉とする分類もあるが,この分類が用いられることは少ない。

一般炭はボイラーの燃料として蒸気発生に使う量が最も多く,これに対して〈ボイラー用炭〉の名称がある。そして現在は,ボイラー用の消費は石炭火力発電が大部分であり,〈電力用炭〉の語もよく用いられる。蒸気発生の意味から英語ではsteam coalの語があるが,これはボイラー用だけでなく一般炭全体を指す場合が多い。〈原料炭〉の名は上述のようにコークス原料としての用途に由来しており,これに即した語として〈コークス用炭〉がある。しかし原料炭の中には,乾留によるガス製造の原料に使う〈ガス用炭〉もある。コークス用炭の英語はcoking coalであるが,これは原料炭全体を指す場合も多い。すなわち,一般炭と原料炭の二大別は,英語ではsteam coalとcoking coalである。

近年,とくに1973-74年の石油危機以来,石炭の新しい使い方として,乾留によらないガス化法が燃料ガスや化学工業原料ガスの製造に重視されるようになり,また石炭の液化も注目の的になっている。ガス化や液化の原料としては,粘結性がなくて粘結炭より石炭化度が低いもの,すなわち一般炭が適している。またコークス製造についても,非粘結炭をできるだけ多く配合する技術が開発されつつある。これらの状況を考えると将来は,原料炭=粘結炭という現在の通念は,改められることになるかも知れない。

石炭の埋蔵量

石炭資源の埋蔵量を知ることは,鉱山の経営にとって,国のエネルギー政策にとって,あるいは国際的なエネルギー問題に関連して重要である。しかし,部分的に地表に露出していることがあるにしても,大部分は地中に,場合によっては海底下に存在するから,その量を正確に求めることは困難である。埋蔵量を知る方法には,地質調査,地球物理探査,地球化学探査,ボーリング調査などがあり,またすでに開発されているところでは,そこにつながる範囲の埋蔵量をかなり詳しく知ることができる。どの程度の資料に基づくものかによって,埋蔵量の数値の確実度が異なるが,石炭の場合でいえば,あまりに深いところにあるもの,厚さがあまりに薄いものなど,技術的,経済的な見地から利用の対象になりえない資源もある。そこで埋蔵量については,それを計算する基準や確実度による分類を定めることが必要になる。日本では石炭についてのそれが,JIS M 1002〈炭量計算基準〉に定められている。これによると埋蔵量は〈確定炭量〉〈推定炭量〉〈予想炭量〉に区分され,この順に確実度が下がる。技術的,経済的な見地から,ある限界以上の深いところにある炭層や,ある限界以下の薄い炭層は,炭量計算に入れない。採掘限界深度は,炭質と炭層の厚さによって異なり,厚い炭層については限界深度が大きい。規格には,露頭やボーリングなどで線あるいは点としての炭層確認をもとに,面としての炭層の広がりを求める計算法も詳しく定めてある。こうして求めた埋蔵炭量のうち,採掘に伴う地表への影響や鉱区の境界などの関係で,採掘できない部分があり,それを差し引いたのが〈理論可採埋蔵炭量〉である。この量も全部が掘れるわけではなく,調査の精度や炭層条件を考慮すると目減りがあり,その分を除外した実際に採掘できると考えられる量を〈実収炭量〉という。

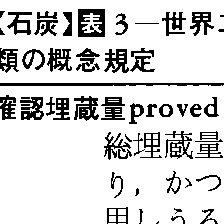

埋蔵量については各国にこのような基準があり,大筋では類似しているが,完全に一致してはいない。それで,世界の埋蔵量を集計するとなると,やや大まかな概念規定をし,各国の資料をそれによって区分集計せざるをえない。世界の石炭資源についてはいろいろの調査があるが,その中で世界エネルギー会議World Energy Conference(WEC)の調査では,埋蔵量の区分に表3のような概念規定をし,これに照らして各国の資料を整理集計している。また炭質の分類が国によって違うので,分類の境界の値は,結果的に幅をもったものになる(表4)。このように炭質の異なる資源の量を集計するときは,一般に基準となる品位をきめて換算することが必要になる。石炭類の場合,発熱量に着目し,無煙炭,歴青炭の平均的な値である7000kcal/kgを基準にすることが多い。各炭質の中でも発熱量には幅があるが,広範な集計ではそれは無視して,無煙炭・歴青炭1,亜歴青炭0.78,褐炭0.3~0.6(国により異なり,アメリカ,カナダは0.5,ロシア,中国,インドは0.33,オーストラリア,ドイツ,ポーランドは0.3)のような換算係数を用いる。こうして計算したものを,〈石炭当量coal equivalent(ce)〉という。この種の換算は,異種のエネルギー源にまたがる集計にも適用され,石油や天然ガスの量を石炭当量であらわし,またその逆の換算をすることもよく行われている。

3年に1度開催される世界エネルギー会議(WEC1995年)によると,全石炭の地質学的埋蔵量は世界で約11兆tあり,そのうち狭義に石炭といわれている歴青炭と無煙炭が5.3兆t,亜歴青炭と褐炭が5.7兆tである。技術的,経済的に採掘可能な確認可採埋蔵炭量は歴青炭と無煙炭が5194億t,亜歴青炭と褐炭が5123億tの1兆0316億tである。世界の年間生産量45億t(95年)で割ると約230年分に当たる。

国別,地域別にみると,歴青炭と無煙炭の地質学的埋蔵量では旧ソ連が2.2兆tと世界の42%,次いでアメリカ0.7兆tの13%,オーストラリア0.57兆tの11%,中国0.54兆tの10%の順となっている。可採埋蔵炭量では,アメリカが1065億tと世界の21%を占めて最も多く,次いで旧ソ連1040億tの20%,インド680億tの13%,中国622億tの12%と続いており,9割が北半球にある。褐炭は品位が低く〈可採〉と評価されるのは露天掘りで安価に採掘されるものだけである。日本の地質学的埋蔵量は85億tで可採埋蔵量は8億tである。

石炭の近代工業史

石炭の利用は,炭層が露頭として地表に出ているところがあるから,そこで拾った黒い塊が燃えることを知り,燃料として用いることから始まったであろう。紀元前3世紀の古代ギリシアの記録に石炭に関する記述が見られ,また中国では3000年前に石炭のことが知られていたという。日本では,《日本書紀》に〈燃土〉の記述があり,これは石炭か亜炭か,あるいは天然アスファルトとも考えられている(後章で詳述)。

18世紀から19世紀にかけての産業革命を契機に,動力用蒸気を発生するボイラーの燃料として,石炭の利用が飛躍的に拡大した。またこれ以前の18世紀初頭には,それまでの木炭に代わって,石炭からつくったコークスを用いる製鉄法が生まれており,このことも,産業革命の大きな支えになった。以来今日まで,〈燃焼〉によって熱源にすることと,〈乾留〉によってコークスをつくることとが,石炭の最も大きな利用法になっている。乾留の副産物のガスやタールは,燃料や化学原料に用いられる。そのほかに,〈ガス化〉や〈液化〉のプロセスを通しての〈転換利用〉がある。これらの利用にあたっては,排出物が環境を汚染しないようにするための〈公害防止〉が伴わなければならず,石炭が固体粒子であることによるハンドリングの煩わしさを解消するための〈流体化〉も,石炭利用拡大にとって必要な技術である。

燃焼と乾留

〈燃焼〉は,塊炭をストーブや火格子式の炉で燃やす方法から,微粉砕して空気で搬送しバーナーで燃焼させる方法へと進歩してきた。ここには,局部的ではあるが〈流体化〉が応用されている。この燃焼法の代表例は〈微粉炭火力発電〉であり,世界を通じて一般炭消費の最も大きな部分を占める。近年は,産業構造,都市構造の集約化を背景に,電気と熱とを併給することにより,総合的な熱効率を高めるシステムが世界的に重視されている。この場合の熱供給は,数十kmの範囲までの蒸気パイプラインの形で行われる。

〈乾留〉は,空気の流通を断った状態で石炭を500~1300℃程度に加熱する方法であり,これによって石炭の揮発分が追い出される。加熱温度が低い(低温乾留)と半成コークス(コーライト)が得られ,原料に粘結炭を使い高温乾留をすると,固いコークスが得られる。コークス製造は18世紀初頭から製鉄のために始まり,現在でもコークスの大部分は高炉による製鉄に消費されている。石炭を乾留すると,同時にガスとタールが副生する。これらは当初ただ捨てられていたが,1800年ころからまずガスの照明への利用が始まり,やがて燃料にも用いられるようになった。燃料ガスの需要が増すと,ガス製造を主目的とする乾留(この場合はコークスとタールが副産物となる)も行われるようになった。1960年代から原料が石油系に代わっていくまで,都市ガス供給の主流は乾留によるガス製造であった。どろどろの液体で厄介物視されたタール(コールタール)も,化学の進歩によって利用の道が見いだされ,19世紀の中ごろからタールを分留,精製し染料を合成する工業が始まり,各種の薬品などの製造へ発展した。石油化学が盛んになるまで,石炭からのガスやタールを出発点とする〈石炭化学〉は,化学工業の中の重要な部分を占めていた。また,タールを蒸留した残渣(ざんさ)であるピッチは,電極をはじめ種々の炭素材の原料になる。

ガス化と液化

〈ガス化〉は,乾留では原料の石炭の60~70%がコークスとして残ってしまうのに対し,もっと多くのガスを得ようとする方法であり,固体の炭素分を残さないことが理想である。そのために,石炭あるいはコークスに,高温のもとで酸素(空気),水蒸気,水素などをガス化剤として作用させる。1890年ころ,コークスを赤熱させておいてそこへ水蒸気を吹き込む水性ガス化法が生まれて以来,第2次大戦前に数種のガス化法が主としてドイツで実用化した。得られるガスの有効成分は水素,一酸化炭素,メタンガスであり,燃料としてだけでなく,アンモニア合成をはじめ種々の合成化学工業に盛んに利用された。戦後もこの利用は続いたが,1960年代の石油時代にはいったん下火になった。しかし石油危機以後,再び石炭のガス化が注目され,過去に実用化した方法のほかに多数の新技術の開発が進められている。ガスの用途も以前より広い範囲が対象として考えられ,メタノールの合成,合成天然ガスの製造,ガスタービンと蒸気タービンを組み合わせた複合サイクル発電用の燃料などのほか,いわゆるC1化学との結びつきも期待できる。用途に適したガスを効率よくつくることが,ガスの精製や処理も含めて,ガス化の装置・プロセスの技術開発の課題である。なおガス化の一つの特殊分野として,地下の炭層を掘り出さずに,ボーリングを利用して炭層内でガス化反応を起こさせ,ガスとして取り出す〈石炭地下ガス化〉の技術がある。

〈液化〉は,固体である石炭を液体に転換することで,これによって利用範囲と利用価値が高まる。石炭も石油も炭素,酸素,水素を主成分とする有機物であるが,石炭は石油に比べて水素の割合が少ない。それで,石炭を加熱することによって構造をゆるめ,圧力をかけたり触媒を使うなどして水素を添加すれば,石油に類似した液体が得られるというのが液化の考え方である。また,石炭をいったんガス化して水素と一酸化炭素をつくり,これを原料ガスとして液体を合成する方法もある。石炭液化の着想は1869年にさかのぼるといわれるが,工業化の基礎ができたのは第1次大戦後の1920年代で,それから第2次大戦にかけて,石炭資源は豊富だが石油に乏しいドイツが,石炭から内燃機関用の液体燃料をつくることにひじょうに力を入れた。第2次大戦中には,約20の工場でガソリン年産約500万tの規模に達した。日本でも同様の事情で石炭液化に努力したが,見るべき量の生産をするまでには至らなかった。戦後は,商業的にみた石炭液化の経済性の見通しが立たないことや,安くて豊富な石油の時代がきたこともあって,液化技術の大きな進展は見られなくなった。唯一の例外は南アフリカ共和国のサソール(SASOL)プラントで,石炭がひじょうに安く石油が入手しにくいという事情のもとに,ガス化して合成する方法を用いている。しかし石油危機以来,石炭液化の熱が高まり,各国でもまた国際協力の形でも,それは石炭利用技術の長期的な重点課題になった。このような歴史の中で生まれてきた液化プロセスは多数あるが,方法としては(1)直接水添液化法,(2)乾留水添液化法,(3)抽出水添液化法,(4)合成液化法の4種に大別される。

環境対策

〈環境対策〉の面で最も大きい問題は,燃焼に際しての〈排煙処理〉と〈灰処理〉である。排煙処理としては,煤塵と硫黄酸化物(SOx),窒素酸化物(NOx)の除去が必要で,いくつかの方法が実用化し,さらに進んだ技術も開発の途上にある。日本における規制は国際的にみてもひじょうにきびしく,その反映としてとくに排煙処理技術は世界最高のレベルにある。微粉炭燃焼のくふうでNOxの生成を減らすことはすでに行われているが,燃焼の新しい技術として近年,〈流動燃焼法〉が,低品位の石炭も利用でき,また燃焼の過程でSOxやNOxの生成を抑制できるという点で注目されてきた。小型のボイラーや熱風炉ではすでに実用化の段階に入り,発電用の大型流動床ボイラーの開発も進んでいる。石炭を燃やしたあと,灰が残ることは宿命である。〈灰処理〉として最も簡単なのは投棄や埋立てだが,場所の制約を受け費用もかかる場合が多いので,石炭灰の積極的な利用が重要な課題になっている。現在,石炭の最大の消費先である火力発電所で出る灰は,大部分が電気集塵機で捕集されたひじょうに細かいもので,フライアッシュと呼ばれる。その相当部分はすでにセメントやセメント原料に配合されているが,そのほか道路の路盤材にしたり建材や魚礁の製造に利用する方法も研究中である。灰の処理は,燃焼に限らずガス化や液化の場合にも,それぞれのプラントで終極的には生ずる問題であり,またこれらのプロセスの精製工程や燃焼排煙処理から出る廃水処理も重要な課題である。なお,以上のような石炭の利用にあたっての環境対策とは別に,石炭は環境対策に貢献する一面もある。活性炭は吸着剤として用途が広いが,環境対策用として大量に使用するには木炭やヤシガラからの製造では足りず,石炭を原料とする活性炭(活性コークス)製造が実用化しようとしている。また,石炭が固体であり,そのままでもある程度の吸着性をもっているという特質を利用して,下廃水のろ過処理に使う方法も開発中である。

流体化

〈流体化〉によって,固体の塊,粉の集りである石炭の扱いにくさが除かれることになる。パイプやポンプで送り,タンカーで海上輸送し,タンクに貯蔵ができれば,石炭の流通は大幅に合理化される。ガス化や液化をすれば石炭は完全な流体になるが,それほど手をかけなくても,微粉砕して気流にのせるか液体と混ぜることにより,流体として扱えるようになる。石油危機を境に石炭消費の大幅な拡大の気運が生まれるとともに,それに伴う流通の合理化のために,〈流体化〉が注目されてきた。大量,長距離という点から液体との混合が主題であり,重油と混合したCOM(coal-oil-mixture)はすでに実用の域に入ろうとしている。油を使わない方法として水と混合したCWS(coal-water-slurry)があり,この場合はできるだけ高濃度のスラリーにすることがとくに重要である。燃料として見れば水は無用のものであるから,これに代わってメタノールを用いたのがCMS(coal-methanol-slurry)であり,メタノールは石炭ガス化ガスから合成できる。これら石炭と液体との混合物を総称してCLM(coal-liquid-mixture)という呼び方もある。

石炭を有効に利用していくには,とくに日本のようにこれから輸入炭の役割が大きくなっていく場合,生産地(炭鉱)→積地→海上輸送→揚地→消費先という一連のつながりをうまく構成することが重要である。このつながりを鎖にたとえて,〈コールチェーン〉ということばが生まれた。また石炭流通の中継基地としての〈コールセンター〉がすでに実現している。流体化が普及すれば,コールチェーンの構成やコールセンターの機能も,より効率的なものになるはずである。中小規模の消費者が,石炭を石油と同じ扱いやすさで使えるようにするために,基地で乾燥微粉炭をつくり,容器やタンクローリーで消費先に届け,帰りには灰を引き取ってくるという〈コール・カートリッジ・システムcoal-cartridge-system(CCS)〉も開発中である。

石炭の利用は,今後のエネルギーと原料の需要増大に対して,その大きな部分をまかなってゆくことになる。そのためには,流通の円滑をはかり,効率的に使用し,しかも環境への影響を許容限度にとどめることが必要である。

→石炭鉱業

執筆者:穂積 重友

石炭利用の歴史

人類がいつごろから石炭を燃料として利用し始めたか明らかでないが,いずれにしても炭層が露頭として地表に出ているところがあるから,たまたまそこで拾った黒い石が燃えることを知り,燃料として利用し始めたものであろう。

ヨーロッパ

チェコスロバキアでは,後期旧石器時代に属するグラベット文化の遺跡で石炭の燃えがらが出土しており,イギリス青銅器時代には,火葬に石炭が用いられたことが知られる。これらは露頭から採取されたものであろうが,ローマ支配下のイギリスでは,小規模ながら露頭での組織的採掘が行われ,鍛冶,暖房,調理また火葬などに使用されたと考えられる。すでに前3世紀,ギリシアの哲学者テオフラストスは,《石について》に木炭のように燃える黒い石が北イタリアのリグリアやギリシアのエリス地方に産し,鍛冶屋がこれを用いていたと記している。

13世紀に入ると,イングランド,スコットランド,ヨーロッパ大陸各地で石炭の採掘が行われたことが,多くの記録によって明らかにされている。1239年ヘンリー3世は,ニューカスル地方の公民に同地の採炭を許可している。しかし当時は石炭の利用が未熟であったため有害な煙が住民を悩まし,エドワード1世の治世には石炭を燃やしたものは死刑に処せられた。フランスでも,石炭は空気を消滅し,衣服をよごし,健康を害すという理由から,都会地における石炭の利用を禁止した。いずれにしても,ヨーロッパでは16世紀までは燃料としての木材が豊富であったため,石炭への関心は低かった。16世紀に煉瓦の普及によって,煉瓦焼成炉の燃料として大量の石炭が使用されるようになり,さらに煉瓦による家庭の暖炉や煙突の改良にともなって,家庭用燃料としても需要が増大し,石炭産業の誕生をうながすことになった。17世紀にD.ダッドリーが石炭をコークスとし,これを製鉄用の燃料にすることに成功,スタッフォードシャーのクラドリーに製鉄所を建設した。これを契機に工業用燃料としての石炭の需要は急激に拡大し,さらに産業革命期の蒸気機関の出現は,石炭産業を飛躍的に発展させ,イギリスは世界最大の産炭国となった。

アメリカ

アメリカで石炭の採掘が始まったのは,18世紀初頭,バージニア州リッチモンド付近のジェームズ河畔においてであった。アメリカ独立戦争のころまでは,石炭の大部分はイギリス,カナダからの輸入にたよっていた。独立戦争における兵器産業をはじめとする軍需の拡大によって石炭の需要は急増し,アパラチア炭田を中心とする開発が進められ,やがてアメリカはイギリスをしのいで世界有数の産炭国の地位を占めるに至った。

中国

中国では石炭は煤(ばい),煤炭と呼ばれ,古くは石墨と称した。前1000年ころすでに石炭を使用していたといわれるが,文献上の初見は酈(れき)道元の《水経注》である。《隋書》王劭伝,唐代の円仁《入唐求法(につとうぐほう)巡礼行記》に,ともに山西省太原地方の石炭に関する記事が見える。13世紀に中国を旅行したマルコ・ポーロは,中国にはいたるところに黒色の石があり,これを掘り出して燃料としている,これによって多量の木材が節約できると記している。明末の宋応星が著した産業技術書《天工開物》(1637)によれば,鉄の製錬をはじめ広く石炭が燃料として利用されている。現在,世界で最大の石炭産出国であり,消費国である。

日本

日本では,石炭は〈もえいし〉〈たきいし〉〈いしずみ〉〈すくも〉〈からすいし〉〈烏金石〉などと称された。〈石炭〉という名称は木内石亭の《雲根志》(1773-1801)にすでに見える。記録としては,《日本書紀》天智天皇7年(668)条に〈越国(こしのくに),燃土(もゆるつち)と燃水(もゆるみず)をたてまつる〉とあるのが最も古いが,この〈燃土〉は石炭でなく,天然アスファルトの類であろうといわれる。〈燃水〉はいうまでもなく石油をさす。平安初期の深根輔仁《本草和名》に〈石胆,備中国に出づ〉とあるが,果たして石炭を指すものか。江戸時代の文献としては,佐々木氏郷《江源武鑑》(1656)に近江国(滋賀県)武佐産の〈すくも〉の記事がみえ,林道春《多識編》(1612),貝原益軒《本草和名抄》に同じく近江国栗太郡の〈すくも〉についての記載がある。また貝原益軒《筑前国続風土記》(1709)は筑豊地方の〈燃石(もえいし)〉について〈民用に便あり,薪なき里に多し,是れ造化自然の助けなり〉と記し,寺島良安《和漢三才図会》は筑前国(福岡県)や長門国(山口県)で薪の代りに石炭を利用していることを記している。1691,92年の2度にわたって長崎・江戸間を往復したケンペルは,筑前国木屋瀬(こやのせ)付近で炭鉱に案内されている。

炭鉱の由来に関する伝説も各地に残されている。1469年(文明1),筑後国(福岡県)三池郡稲荷(いなり)村の稲荷山で,農夫がたき火をした際,かたわらの黒石に燃え移ったのを見て石炭を発見し,これが三池炭鉱の由来になったという。筑豊地方の石炭の採掘は元禄年間(1688-1704)に始まり,初めは薪炭の補助として使われたが,悪臭が強く,あまり普及しなかった。明和年間(1764-72)にいたり製塩用の燃料として用いられるようになり,瀬戸内海沿岸の塩田地帯にまで販路を広げた。福岡藩は遠賀川河口の蘆屋に焚石(ふんせき)会所を設け,石炭の採掘,販売の取締りにあたった。一方,幕末には蒸気船の必要を痛感した江戸幕府は,その燃料にあてるべき石炭を筑豊5郡に求め,御用炭として毎年若松から江戸に送らせた。明治維新後,石炭の需要急増とともに設備も近代化され,筑豊炭田は全国の石炭生産高の半分以上を占めるほどになった。

長崎港外の高島炭鉱は,宝永年間(1704-11)に五平太というものが採掘に従ったのがそもそもの始まりと伝えられ,九州地方で石炭を〈五平太〉と称するのはこれに由来する。佐賀藩主鍋島直正がイギリス人T.B.グラバーとの共同経営によって本格的な開発に着手し,1869年出炭を開始したが,劣悪な労働条件に抗して,いわゆる〈高島炭鉱問題〉をはじめとする坑夫の暴動がたびたび起こった。

北海道では幕末にすでに幕府の手によって白糠,岩内で採掘が行われていたが,明治初期に北海道開拓使庁のお雇外国人B.S.ライマンが全道にわたって地質調査を行い,その結果に基づいて開拓使は78年,岩内炭鉱とともに幌内(ほろない)炭鉱の開発に着手し,さらにライマンの助手たちによって発見された夕張炭田,空知炭田の開発が進められた。

執筆者:石井 量

出典 株式会社平凡社「改訂新版 世界大百科事典」改訂新版 世界大百科事典について 情報

百科事典マイペディア 「石炭」の意味・わかりやすい解説

石炭【せきたん】

→関連項目化石燃料|クリーンエネルギー|石炭液化|石炭化学工業|石炭ガス|石油|選炭|竪窯|炭鉱|地下資源|発生炉ガス|微粉炭

出典 株式会社平凡社百科事典マイペディアについて 情報

ブリタニカ国際大百科事典 小項目事典 「石炭」の意味・わかりやすい解説

石炭

せきたん

coal

石炭の色はおもに暗色で黒が多いが,密度,多孔性,硬さ,光の反射角度は一様とはいえない。成分も一様ではないが,工業的に重要なのは水分,灰分,揮発分,炭素である。石炭にはいろいろな分類方法があるが,炭化(品位)の段階を基にした分類がよく使われる。炭化度が低い順に,泥炭,亜炭(褐炭),亜瀝青炭,瀝青炭,無煙炭に分けられる。一般に石炭の価値は,炭化度が増すごとに上がり,また水分や揮発性物質が増せば低下する。すなわち泥炭から無煙炭へと価値は上がる。このほか亜瀝青炭,瀝青炭の一部にみられる粘結性の強いものはコークスのもととなり,工業用に重要である。さらにマセラルという石炭組織のグループによる分類方法もある。これは自然界を発生学的にとらえるもので,石炭の成分やさまざまな炭化の過程から石炭をビトレーン,クラレーン,デュレーン,フゼーンの 4型に分ける。そのほか,不純物の含有量で分類することもある。

石炭の生成期は,地学史上大まかに 2期に分かれる。第1期は石炭紀とペルム紀を含む時期(約 3億6000万年前から 2億5000万年前)で,北アメリカ東部およびヨーロッパの瀝青炭の多くは石炭紀,またシベリア,東アジア,オーストラリアの石炭の多くはペルム紀に属する。第2期は白亜紀(約 1億3500万年前)に始まり古第三紀および新第三紀(約 6500万年前から 260万年前)が全盛期で,ほぼ全世界の亜炭と亜瀝青炭がこの時期に属する。石炭のもととみられる植物はほとんど痕跡をとどめていないが,石炭層前後の岩石中にはシダ類,トクサ類,ヒカゲノカズラ類,裸子植物類の化石が含まれている。石炭化は,まず泥炭の生成に始まる。古代は沼が平野部を広く覆い,気候は温暖で雨が多かった。そのため地表が長く水に覆われていたと推測され,植物の残骸を泥炭に変えるのに格好の条件であった。海が陸を覆った時期には,泥炭の上にさらに沈殿物が積もった。有力な石炭形成説によると,地表温度の上昇が沈殿を促し,そのため泥炭から無煙炭(一番硬い石炭で炭化の最終段階)までの一連の変化が生じたとする。さらに期間が長く沈殿が地下深かったため,圧力が加わったことも石炭形成に影響したとみられている。

石炭は長らくエネルギー供給源として,また製鉄用コークスの原料,染料や溶剤や薬品の原料となる芳香族化合物の原料として利用されてきた。またガス燃料にも変換されてきた。石炭ガスは 18世紀,イギリスのイングランドで分解蒸留により生成されたのが始まりで,電灯出現までの街灯や家庭用照明に,また天然ガス以前の暖房やガス器具に広く利用された。20世紀の終わり,天然ガス費の高騰が新旧両面からのガス製法の研究を促し,そのなかで石炭を粉にして高温で空気と蒸気と混合する方法が開発された。さらに燃料源への要求は高まり,再び石炭を原油のような液体燃料に変える試みが注目を集めた。石炭は高圧で通常触媒を伴って水素と反応するため,熱分解と水素添加を利用する方法が高く評価された。石炭の水素添加は第2次世界大戦中のドイツで盛んに利用されたが,石油からガソリンを生成するのに比べ非常にコストが高く商用化にいたらなかった。1970年代の終わりから,とくに石炭保有量の多い石油依存国では,経済的な石炭の液化を目指しさまざまな技術が研究された。

日本では享保6(1721)年から本格的な石炭開発が行なわれた。しかし国内では良質な原材料が少なく,今日はほとんどを輸入に依存しており,一般炭として小量を産するのみである。

出典 ブリタニカ国際大百科事典 小項目事典ブリタニカ国際大百科事典 小項目事典について 情報

化学辞典 第2版 「石炭」の解説

石炭

セキタン

coal

地球上の植物が堆積して地殻に埋もれ,数千万年から数億年の間に熱や圧力の影響を受けて生成した炭素資源で,代表的な化石燃料の一つ.2億9000万年前から3億6000万年前の地層には石炭層を多く含むことから,この年代を地質学的に石炭紀とよぶ.石炭の分類法は国や統計機関によってさまざまである.一般に,石炭化度の低い順に,褐炭(亜炭),亜歴青炭,歴青炭,無煙炭に分類し,石炭の工業分析値,元素分析値,発熱量などをその指標に用いる.JIS規格では,発熱量と燃料比により上記の4種類に分け,国際エネルギー機関(IEA)の統計では,褐炭とハードコール(hard coal)に大別し,後者を用途により,コークス製造用の原料炭(coking coal)とこれ以外の燃料用の一般炭(steam coal)に分けている.コークス製造時に重要な粘結性の有無により,粘結炭と非粘結炭に分類する場合もある.石炭は可燃性の有機質と非燃焼性の鉱物質よりなる不均質固体であり,有機質中の主要元素は炭素で,そのほかに水素,窒素,硫黄,酸素が含まれる.石炭化度が高くなるにつれて炭素量は増える一方,酸素量は減少する.鉱物質の主要元素はアルミニウムとケイ素であり,鉱物質の大部分は燃焼により灰(石炭灰)となる.有機質の骨格は,ベンゼン環にシクロヘキサン環や複素環が縮合した芳香族クラスターであり,メチレン基やエーテル基などが架橋点となってクラスターどうしが結合し,巨大な分子を形成している.クラスターの側鎖には,アルキル基や含酸素官能基(カルボキシル基,フェノール性ヒドロキシ基など)が結合している.石炭化度が高いほど,クラスター中のベンゼン環や複素環の縮合度が大きくなるのに対して,アルキル側鎖は短くなり,含酸素官能基の割合も小さくなる.このような共有結合以外に,水素結合やファンデルワールス結合([別用語参照]ファンデルワールス力)などの非共有結合も存在する.代表的な水素結合は,カルボキシル基とフェノール性ヒドロキシ基との間に生じるもので,酸素含有量の多い褐炭や亜歴青炭で多くみられる.石炭中の有機質は,非共有結合による分子間相互作用にもとづいて,三次元的なネットワーク構造を形成しているという考え方が,近年,提案されている.石炭の確認埋蔵量は9840億 t で,その1/4ずつが北米大陸とロシアに存在する.石炭生産量(2001年)は年間47.3億 t であるので,可採年数は約210年となり,石油や天然ガスに比べていちじるしく長い.現在,世界の石炭消費量の60% は発電用燃料で,鉄鋼業がこれに続く.わが国でも発電と鉄鋼が二大用途である.

出典 森北出版「化学辞典(第2版)」化学辞典 第2版について 情報

最新 地学事典 「石炭」の解説

せきたん

石炭

coal

陸生・水生の植物が水中に堆積し,埋没後続成作用を受け,加圧され変質して生じた可燃性の岩石。成層した炭質岩の一種。外観は黒褐色を呈するが,光沢の有無によって,輝炭・暗炭およびこれらが互層する筋引き炭と呼ぶ。薄片でみると,植物質と鉱物質の不均一集合体であることがわかり,花粉・胞子・角皮・表皮などがみられる。分類は発熱量・燃料比・粘結性などが基準で,褐炭・亜瀝青炭・瀝青炭・無煙炭などが日本標準規格(JIS M1002)で定められている。石炭は塊状をなすが,構造運動を受け粉炭になり,また眼紋を生ずることがあり,火成岩の迸入によって煽

執筆者:徳永 重元

出典 平凡社「最新 地学事典」最新 地学事典について 情報

世界大百科事典(旧版)内の石炭の言及

【エネルギー資源】より

…エネルギーは人類の生存にとって欠くことのできないものであるが,今日,主として利用されているのは,石油,石炭,天然ガス,水力,核燃料などによるものである。このほか,太陽の光や熱,川の流れ,風,あるいは牛糞,廃品など,対価を支払わずに利用されているエネルギーも大量にあるが,通常,エネルギー資源という場合には,対価の支払を必要とする商業的資源を指している。…

【オーストラリア】より

…国土の6%が農地,58%が牧草地,14%が森林となっている。主要な天然資源としてはボーキサイト,鉄鉱石,石炭,銅,錫,金・銀,鉛,亜鉛,天然ガス,ダイヤモンドなど多岐に及ぶ。近年国内での加工度が高まり付加価値をつけることに成功しつつあり,製造業分野への貢献が顕著である。…

【中国料理】より

…

[近世]

五代の混乱をへて宋が成立するが,この時代は社会・経済の近世的な発展が見られ社会生活も豊かな相をみせる。中国料理のうえでみれば,石炭の広範な使用に注目しなければならない。石炭は,中国では漢代より使用が始まったとされるが,一般民衆の間に使われるのは宋代になってからである。…

※「石炭」について言及している用語解説の一部を掲載しています。

出典|株式会社平凡社「世界大百科事典(旧版)」

春になって暖かくなりかけた頃、急に寒さが戻って、地面などがまた凍りつく。《 季語・春 》[初出の実例]「七瀬御秡 同晦日也。〈略〉雪汁いてかへる」(出典:俳諧・誹諧初学抄(1641)初春)...